verre

(ancien français voirre, du latin vitrum)

Substance minérale fabriquée, transparente et isotrope.

VERRERIE

Introduction

Il est difficile d'imaginer notre vie quotidienne sans le verre. Les produits verriers sont multiples ; ils entrent dans tous les secteurs de l'activité industrielle, domestique et artistique.

Comment définir le verre ? Liquide figé ou solide désordonné ? Structure difficile à étudier, elle a été longtemps délaissée par les scientifiques, qui connaissaient certes les verres naturels, comme l'obsidienne, mais négligeaient le verre manufacturé, en usage depuis quelque 5 000 ans. Or, depuis une soixantaine d'années, l'industrie du verre connaît des développements techniques importants et, plus récemment, l'intérêt des chercheurs s'est porté sur les solides non cristallins et sur leurs applications en électronique ou aux matériaux biologiques. La tendance actuelle est de considérer que la majorité des verres, notamment les verres minéraux traditionnels, font partie de la grande famille des céramiques, constituée par tout matériau inorganique, essentiellement non métallique et généralement fragile.

Presque tous les verres industriels sont produits par figeage d'un liquide surfondu, obtenu par fusion à haute température d'un mélange vitrifiable de matières premières le plus souvent naturelles. Pour l'élaboration de verres spéciaux, d'autres méthodes moins conventionnelles sont utilisées, comme le dépôt en phase vapeur ou les procédés sol-gel. L'amélioration des propriétés des verres actuels, la mise au point de verres nouveaux et la découverte de nouvelles propriétés, ainsi que de nouvelles utilisations contribuent à faire du verre un important matériau d'avenir.

Dates clés du verre

DATES CLÉS DU VERRE | |

| Perles de verre, colliers (Égypte). | |

| Texte relatif à la fabrication d'un verre (Mésopotamie). | |

| Objet en verre creux par moulage autour d'un noyau de sable. | |

| Invention du soufflage en bouche à la canne et fabrication de vases utilitaires. | |

| Premières feuilles de verre utilisées en vitrage (Pompéi). | |

| Développement du vitrail. | |

| Développement de la verrerie à Venise. | |

| Découverte du cristal au plomb en Angleterre. | |

| Fabrication du verre à vitre par étirage vertical. Fabrication automatique de bouteilles. | |

| Découverte du procédé float-glass (Angleterre). | |

Structure et définition

La plupart des liquides cristallisent au cours du processus de refroidissement lorsqu'ils atteignent la température de solidification, Tf. Ce n'est pas le cas du quartz fondu (silice pure). Refroidi rapidement, il atteint sa température de solidification, Tf = 1 730 °C, sans cristalliser puis, aux températures inférieures, il continue à rester liquide, dans un état d'équilibre qui, théoriquement, n'est pas stable. Cependant, sa vitesse de transformation devient si faible qu'il demeure sous la forme métastable d'un liquide surfondu. Quand la température diminue, la viscosité de ce liquide surfondu continue d'augmenter fortement et il finit par se figer sans cristalliser lorsqu'il atteint la température de transition vitreuse, Tg = 1 180 °C. Le liquide surfondu est alors devenu un verre de silice, l'un des verres les plus simples qui soient, ne comportant qu'un unique constituant.

Curieusement, le quartz naturel cristallisé et le verre de silice possèdent le même motif de base, formé par un tétraèdre SiO4 dont le centre est occupé par un ion de silicium et les quatre sommets par des ions d'oxygène. Mais ces tétraèdres, reliés entre eux par des sommets communs, forment une structure ordonnée à grande distance, dans le cas des cristaux, alors que leur structure est désordonnée et comporte des lacunes plus ou moins importantes dans le cas des verres. La cause de cet état vitreux réside principalement – outre la composition chimique et la vitesse de refroidissement – dans la viscosité qui empêche les atomes de se disposer en une architecture régulière. Le désordre propre à l'état liquide s'est maintenu pendant le passage par Tg. Par différence avec les corps dits « amorphes », le verre est défini comme un solide non cristallin qui représente le phénomène de transition vitreuse. Quant aux verres minéraux, qui sont des combinaisons d'oxydes (SiO2 + Na2O + CaO), ils sont classés parmi les céramiques, à côté de ces autres groupes de matériaux que sont les métaux et leurs alliages, les polymères organiques et les matériaux composites qui résultent de la combinaison de deux ou plusieurs matériaux.

Constituants et élaboration du verre

Le verre peut être fabriqué à partir d'oxydes formateurs utilisés seuls, comme la silice (SiO2), mais il est préférable d'y ajouter des fondants tels que les oxydes alcalins (Na2O, par exemple), afin d'abaisser la température de fusion. Les verres binaires, constitués d'un formateur et d'un fondant, ne possèdent généralement pas une durabilité chimique suffisante. C'est pourquoi des oxydes alcalino-terreux stabilisants (par exemple, CaO) sont ajoutés au mélange pour renforcer la résistance du verre aux agents chimiques. Ainsi sont composés les verres silicosodocalciques industriels, auxquels on ajoute éventuellement d'autres oxydes modificateurs, donnant des propriétés comme la couleur.

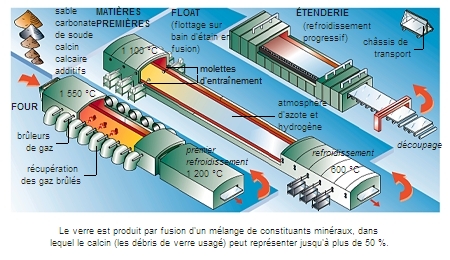

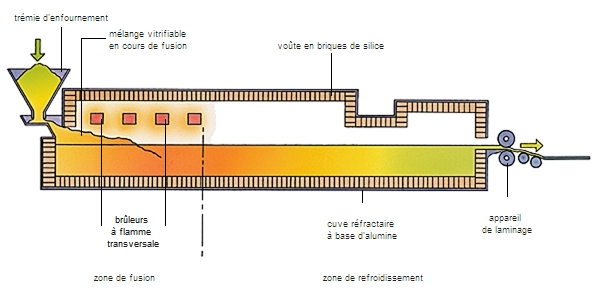

Le mélange vitrifiable, constitué de matières premières telles que du sable, des carbonates de sodium et de calcium, est introduit dans le four de verrerie. Après fusion, affinage (dégazage) et homogénéisation chimique, le contenu du four subit un refroidissement rapide, le figeage. Il en résulte un liquide surfondu : le verre. Un refroidissement beaucoup plus rapide (hypertrempe des liquides) d'alliages métalliques fondus conduit aux verres métalliques, aux intéressantes propriétés mécaniques et chimiques. Une autre méthode part d'un gel, obtenu par acidification ou hydrolyse d'une solution colloïdale constituée de particules finement dispersées dans un solvant (leur diamètre est compris entre 0,1 et 0,001 μm). Ultérieurement fritté, le gel peut être déposé en couches pour la préparation de verres spéciaux (procédé sol-gel). Enfin, le caractère désordonné d'une phase gazeuse est utilisé pour déposer, par exemple, les fibres optiques.

Les grandes familles de produits verriers

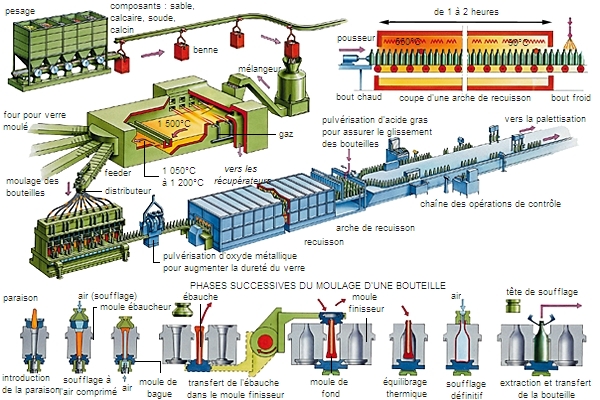

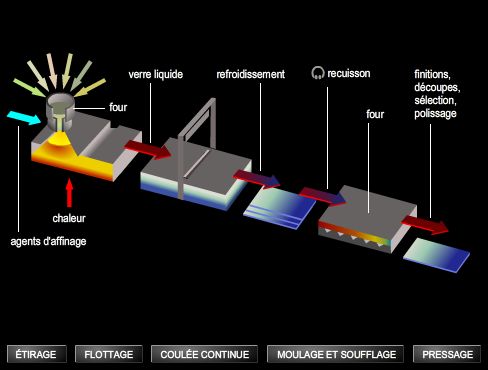

Le verre élaboré dans le four est refroidi progressivement, de façon à maintenir sa viscosité à l'intérieur des limites du palier de travail, dans lequel le formage des articles est possible. Les procédés de formage sont nombreux : moulage, étirage, laminage, soufflage, pressage, centrifugation en sont des exemples. Ils sont utilisés seuls ou combinés. Après le formage, un refroidissement contrôlé du verre, appelé recuisson, relâche les contraintes et évite la rupture des pièces.

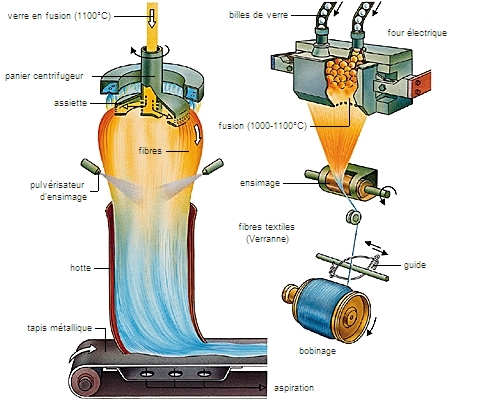

Les produits verriers entrent dans quatre grands secteurs industriels. Le verre plat, utilisé principalement en vitrage, était fabriqué, il y a encore quelques années, par étirage vertical, ou laminage à chaud entre deux rouleaux. Aujourd'hui, le verre flotté (float-glass) est produit par étirage horizontal du verre fondu, flottant sur la surface idéalement plane d'un bain liquide au repos d'étain en fusion. Le verre creux, emballage par excellence des liquides, constitue le plus gros tonnage de verre fabriqué. Selon leur composition de base, les fibres de verre servent à l'isolement thermique, au renforcement des matériaux composites verrepolymères ou à la transmission des signaux (fibres optiques). Quantitativement limités, les verres spéciaux se distinguent par une grande valeur ajoutée : cristal pour la verrerie d'art et verres techniques pour l'optique, par exemple. Font partie de cette catégorie le verre de silice, les borosilicates de type Pyrex, les verres photochromes dont la couleur varie avec le rayonnement incident, ou les vitrocéramiques, de plus en plus employées pour les articles de cuisine, les plaques de cuisson ou encore les prothèses biomédicales.

Les vitrocéramiques

Les vitrocéramiques sont obtenues par cristallisation contrôlée d'un verre composé de silice, d'alumine, d'oxyde de lithium et d'agents nucléants : oxydes de titane et de zirconium. Leur très faible coefficient de dilatation permet d'en faire des plaques de cuisson ou des miroirs pour l'astronomie.

Les verres photosensibles

Les verres photosensibles (ou photochromiques) contiennent des précipités d'halogénure d'argent (comme les films photographiques) en présence d'ions cuivre ; sous l'effet du rayonnement solaire, surtout de longueur d'onde λ inférieure à 400 nm, des électrons quittent les ions cuivre pour réduire les ions d'argent en argent métal, qui absorbe alors le rayonnement dans le spectre visible. Le phénomène, réversible, est utilisé dans la fabrication de verres de lunettes.

Propriétés et fonctions

La composition chimique du verre est d'une grande diversité, puisqu'elle échappe aux contraintes de la stœchiométrie. La teneur en un élément peut varier continûment dans certaines limites, créant toute une série de verres de propriétés progressivement variables qui répondent à un grand nombre de fonctions. Parmi celles-ci, citons les fonctions optique, de résistances mécanique ou chimique, d'étanchéité et la fonction esthétique.

L'optique est le domaine privilégié du verre. Sa transparence établit le contact visuel entre l'intérieur et l'extérieur des bâtiments. Ses propriétés spectrales lui donnent un rôle de filtre ou de guide d'onde pour la transmission des signaux. Son indice de réfraction, qui peut être élevé, est utilisé dans les systèmes optiques et dans les verres de prestige, comme le cristal.

La résistance mécanique et la sécurité du verre sont renforcées par la trempe avec mise en compression des surfaces. Ces qualités supplémentaires de résistance à la flexion, aux chocs et aux contraintes thermiques en font un matériau de choix dans le bâtiment et les véhicules. Feuilleté avec des films plastiques, il assure en outre la protection des personnes et des biens.

Résistant aux agents chimiques, le verre est pratiquement inattaquable et inaltérable. Cette qualité est renforcée pour les verres neutres utilisés en pharmacie. Il s'agit généralement d'aluminoborosilicates, qui servent au conditionnement de produits injectables, de plasma sanguin ou encore de solutions pharmaceutiques. La paroi intérieure de ces récipients doit résister à la stérilisation.

Étanche à l'eau et à l'air, séparant les milieux liquides et gazeux, le verre est un isolant. Il constitue un isolant thermique lorsqu'une lame d'air est emprisonnée entre deux feuilles de verre, éventuellement complétées par des couches métalliques ou d'oxyde, ou encore sous forme de mousse de verre expansé. L'isolation acoustique est assurée par des verres épais ou des doubles vitrages.

La fonction esthétique du verre apparaît dans les verres colorés dans la masse, ou de couches multiples, ou encore dans les verres réfléchissants qui animent les façades. Les verriers d'art font des chefs-d'œuvre avec les verres opales, la pâte de verre, ou en taillant le cristal.

Matériau d'avenir

Élaboré à partir de matières premières naturelles abondantes, le verre n'est pas polluant. Une part importante de la production est recyclée, afin d'économiser l'énergie et les matières premières. Les progrès des techniques de formage et de traitement des surfaces, l'utilisation de la conception assistée par ordinateur et des machines de contrôle se sont conjugués pour mettre sur le marché des articles allégés, résistants, fabriqués avec des rendements élevés et, souvent, moins chers que s'ils avaient été réalisés avec d'autres matériaux. Par ailleurs, la préférence des consommateurs va au verre, qui est perçu comme une substance saine, naturelle et facile à nettoyer.

Outre la recherche permanente de verres nouveaux, mieux adaptés aux besoins actuels, comme les biomatériaux, les techniques se développent aujourd'hui suivant trois grands axes. Le premier utilise le verre comme support de couches minces aux propriétés spécifiques et variables à volonté, telles que : des couches conductrices ou semi-conductrices (vitrages chauffants, cellules photovoltaïques, affichage) ; des couches à la couleur changeant sous l'effet de la lumière (photochromes), d'un champ électrique (électrochromes), ou de la chaleur (thermochromes) ; des couches à faible émissivité, réfléchissant l'infrarouge et participant ainsi au confort thermique des bâtiments. Le deuxième axe de développement est celui des verres nouveaux, comme les verres fluorés, dont les propriétés de transmission dans l'infrarouge s'imposent de plus en plus pour la télécommunication par fibres optiques. Le troisième axe est celui des matériaux composites. Le verre tient une place grandissante dans ce secteur d'avenir.

Les verres fluorés

Formés à partir de fluorures purs, les verres fluorés comprennent plusieurs familles : les fluorobéryllates, les fluorozirconates, les fluoroaluminates et, plus généralement, les verres de fluorures de métaux lourds. Le fluorure de béryllium BeF2 peut vitrifier seul, tandis que les fluorures de zirconium ZrF4 et d'aluminium AlF3 doivent être associés à d'autres fluorures (de baryum BaF2, de sodium ou de terre rare). Depuis 1975, des milliers de compositions vitreuses inédites ont été isolées, démontrant que la formation de verre est assez courante dans les systèmes fluorés. Leur préparation s'effectue par fusion de fluorures en atmosphère sèche, avec une étape d'affinage à plus haute température ; après refroidissement, le verre est coulé dans un moule de laiton. Un autre procédé de synthèse utilise des oxydes comme produits de départ, ceux-ci étant transformés en fluorures sous l'action du fluorure d'ammonium NH4HF2. La structure des verres fluorés n'obéit pas aux règles de Zachariasen (sauf BeF2). Les cations forment de gros polyèdres de coordination tels que AlF6, ZrF8, BaF10, ces polyèdres partageant leurs sommets ou leurs arêtes. Le modèle structural commun à tous les verres fluorés est celui d'un empilement compact désordonné d'anions fluor au sein duquel les cations viennent s'insérer de façon apériodique. Ce modèle s'apparente à celui des verres métalliques.

Propriétés

Les verres fluorés présentent généralement une température de ramollissement assez basse, entre 250 et 400 °C, et une température de fusion variant entre 500 et 700 °C. Contrairement aux verres d'oxydes, ils se dévitrifient facilement au-delà de leur point de ramollissement, ce qui rend leur mise en forme délicate. La tenue de ces verres à l'environnement, notamment à l'humidité, a dû être améliorée par l'optimisation des compositions et le dépôt de revêtements protecteurs.

Plus denses et plus fragiles que les verres usuels, ils s'en distinguent par leurs propriétés optiques :

– ils sont transparents dans un très large domaine spectral, depuis 200 nm dans l'ultraviolet jusqu'à 6 à 9 μm dans l'infrarouge ;

– ils présentent une faible dispersion chromatique associée à un indice de réfraction voisin de 1,5 et qui diminue lorsque la tempétature augmente.

L'intérêt potentiel des verres fluorés se rapporte aux fibres optiques. Ils présentent en effet un domaine d'ultratransparence pour la lumière infrarouge au voisinage de 3 μm. Le minimum des pertes théoriques se situe vers 10−3 dB/km alors qu'il n'est que de 0,15 dB/km pour la silice. Des liaisons de plus de 1 000 km sans répéteur peuvent ainsi être envisagées. Actuellement, l'atténuation minimale des meilleures fibres de verre fluoré reste voisine de 1 dB/km en raison d'impuretés et de défauts extrinsèques.

Applications

Les fibres optiques en verre fluoré trouvent, sur des distances de 10 cm à 500 m, un nombre croissant d'applications : pyrométrie infrarouge, imagerie thermique, analyse chimique à distance par spectrométrie I.R., guidage de faisceau laser et contrôle en continu de procédés industriels. Dans le secteur médical, elles sont développées pour les analyses in situ, le dosage de CO2 et N2O pour l'anesthésie, l'angioplastie, et la destruction des tumeurs cancéreuses.

BEAUX-ARTS

L'Antiquité

L'histoire du verre peut être divisée, pour des raisons pratiques, en deux grandes périodes : celle du verre moulé, qui subsista jusqu'au début de l'Empire romain, et celle du verre soufflé, qui lui fit suite, même si durant cette période on continua de mouler certaines pièces.

Dans le premier cas, la matière vitreuse (silice + fondant + chaux) est déposée sur un noyau d'argile et de sable dont elle épouse la forme ; après séchage, le noyau se rétracte et peut être ôté facilement. Cette technique fut la plus répandue. L'artisan peut également presser la matière vitreuse dans un moule creux, pour fabriquer par exemple des formes ouvertes (bols côtelés). Ces deux méthodes de fabrication furent utilisées pendant plusieurs siècles par les artisans verriers de Syrie, bien connus par leurs exportations, et par ceux d'Alexandrie, qui se spécialisèrent dans la verrerie de luxe.

La méthode du soufflage n'apparut qu'au ier s. avant J.-C., probablement sur les côtes phéniciennes. De là, cette méthode passa en Italie, puis en Gaule et en Espagne. Cette technique n'évolua pas, ou peu, jusqu'au xviiie s. : elle consiste à recueillir la paraison, c'est-à-dire la matière vitreuse en fusion, au bout d'une tige métallique creuse, la canne à souffler. L'artisan peut alors faire rouler la bulle de verre sur la table de travail, le marbre, afin de lui donner une forme symétrique, ou la balancer jusqu'à décrire un cercle complet s'il veut créer une forme allongée. Le fond de l'objet est façonné au moyen de pinces, tandis qu'un assistant maintient l'objet en cours de réalisation à l'aide d'un pontil (tige métallique munie à l'une de ses extrémités d'une petite masse de verre à demi fondue). Lorsque la pièce est terminée, elle est détachée du pontil, dont la trace reste souvent visible.

La teinte naturelle du verre, bleu verdâtre, est due à la présence d'oxydes métalliques contenus dans le sable qui sert à sa fabrication. L'ajout d'autres oxydes à la préparation initiale permet d'obtenir des coloris variés. Quant au verre incolore, apparu au ier s. après J.-C. et répandu à partir du iiie s., il est obtenu par adjonction de manganèse, qui joue le rôle de purificateur.

Les maîtres verriers de l'Antiquité mirent également au point d'autres techniques permettant de varier les décors : le verre millefiori (« mille fleurs », en italien), obtenu par la lente fusion de fragments de baguettes de verre de couleurs variées mis en place selon un dessin précis ; les vases en verre-camée, réalisés avec du verre de couleur foncée recouvert de verre blanc opaque, l'ensemble étant ensuite taillé en relief, comme on le ferait pour un camée – d'où leur nom ; les verres à fond d'or, constitués d'une double paroi de verre transparent qui enserre une feuille d'or gravée. Des fragments de coupes fabriquées selon cette technique ont été découverts en nombre important dans les catacombes romaines des iiie et ive s.

Dans l'Empire romain, la production de vaisselle en verre se développa, qu'elle soit commune (gobelets apodes) ou plus luxueuse (coupes, verres décorés) en même temps qu'étaient fabriqués de nombreux éléments de parures (perles, anneaux de verre) ou des contenants précieux (flacons à parfums ou à fard). Ces objets étaient issus d'ateliers de Campanie, d'Italie du Nord, de Narbonnaise, puis de Gaule septentrionale et de Rhénanie : chaque grande ville possèdait un ou plusieurs ateliers de verriers, comme l'attestent de nombreuses découvertes archéologiques. À l'époque du Bas-Empire, les verreries rhénanes concurrencèrent même les ateliers orientaux.

Cette production de pièces de verre de l'époque romaine est essentiellement connue par le mobilier funéraire, qui accompagne le défunt dans les nécropoles (vaisselle complète, parures), mais également par les pièces découvertes sur les sites d'habitat (objets isolés, tessons de vaisselle), où l'on peut retrouver aussi des tesselles de mosaïques, petits cubes, qui, lorsqu'ils ne sont pas de céramique ou de marbre, sont réalisés en pâte de verre, composée de verre broyé, de fondants et d'oxydes métalliques.

De l'époque mérovingienne à la Renaissance

À l'époque mérovingienne, la tradition d'inhumer le mort accompagné de mobilier funéraire se perpétua ; aussi les fouilles de nécropoles, très nombreuses, fournissent-elles une image assez exacte et complète de la production de cette période, qui semble, en l'état actuel des connaissances, avoir été destinée aux couches sociales élevées : coupes, gobelets et cornets à boire, bouteilles – parfois de grande taille –, verres apodes, nombreux éléments de parure (perles de collier ou de ceinture…).

L'influence de plus en plus importante du christianisme, qui interdit le dépôt de mobilier funéraire auprès du défunt, a privé l'archéologie d'une source précieuse de connaissance sur la production et les techniques du verre pour les périodes postérieures au viiie s.

C'est donc vers les sites d'habitat que l'historien du verre doit se tourner pour connaître les formes, les techniques et les usages du verre carolingien : la vaisselle en verre perdura, (même si les vestiges de cette époque sont peu nombreux) ; en revanche apparut l'emploi du verre à vitre, qui subsista parfois du ve au xve s. sur un site (fouilles de Tours). Celui-ci était fabriqué au manchon : un cylindre de verre est obtenu par allongement de la boule de pâte vitreuse cueillie par le verrier, puis fendu, ramolli et aplati. Afin d'en augmenter la transparence, la plaque peut subir un polissage. C'est ce procédé qui fut utilisé durant tout le Moyen Âge dans la fabrication des vitraux qui ornent la plupart des grands édifices religieux.

Au cours des siècles suivants, la production verrière développa surtout certaines pièces de table, comme les verres ou les coupes à pied (la fouille d'anciens dépotoirs est, à ce titre, riche d'enseignements). Le verre à tige, dont la forme avait été produite dans les régions méditerranéennes dès le haut Moyen Âge (vie-viie s.) réapparut aux xie-xiie s., dans des régions plus septentrionales, pour devenir au xive s. la forme la plus répandue en France. Parfois le pied est aussi évasé que la coupe : on parle alors de verre bitronconique. Ces verres se caractérisent par des lignes élégantes, raffinées, dénotant une très nette recherche dans le décor, qui se retrouve dans d'autres récipients (bouteilles, fioles et flacons…).

Aux xiie et xiiie s. apparut en Occident, dans les ateliers italiens de Venise et de Murano, le verre à décor émaillé, inspiré des productions du monde musulman. Les formes et les décors étaient extrêmement variés (écussons, éléments figuratifs, scènes hagiographiques ou de la vie courtoise). Cette recherche et cette richesse ornementale se retrouvaient d'ailleurs tant dans des objets de luxe que dans des verres d'usage plus commun : fioles, flacons, gourdes, coupelles ou gobelets.

À partir du xve s., les ateliers vénitiens prirent un essor important avec la redécouverte de certaines techniques antiques (verre millefiori) et la mise au point de nouveaux procédés, comme la gravure au diamant (dans les premières années du xvie s.) ou la réalisation de verres calcédoines destinés à imiter la pierre du même nom. Les artistes s'éloignèrent alors des modèles inspirés des objets d'orfèvrerie pour créer des formes nouvelles, tandis que la technique du verre à la soude – plus malléable – se maintenait grâce aux activités commerciales de Venise.

Du baroque au rococo

Les méthodes de fabrication mises au point par les maîtres verriers vénitiens furent imitées au nord des Alpes, et dans les premières années du xviie s. apparut en Europe centrale – où la production verrière était alors devenue importante – la gravure sur verre, qui s'inspirait de la technique et du savoir-faire des orfèvres ou de la glyptique (art de tailler sur pierres fines). Le but de cette technique était de remplacer le cristal de roche (minéral naturel de quartz, transparent et dur), très onéreux, par le verre. C'est en Bohême que cette technique connut un développement important, tandis que les formes, qui se diversifiaient, étaient de plus en plus recherchées, élégantes et raffinées.

À la même époque, les maîtres verriers français se consacrèrent à la production de verre destiné à l'architecture (verre à vitre) ou au mobilier (glaces, lustres à pendeloques en verre coulé et taillé). C'est au xviie s. également que furent réalisés les verres peints à la grisaille : il s'agit d'une peinture vitreuse, constituée d'un mélange de verre au plomb et de parcelles de cuivre surcuites. Ce procédé, qui avait déjà été largement employé par les maîtres verriers sur les vitraux, en particulier pour réaliser les détails de certaines compositions (visages de personnages, par exemple), fit la renommée des ateliers de Nuremberg.

La mode des verres colorés se développait en Europe, et des verres aux tonalités vives furent créés (bleu de cobalt, violet manganèse, jaune), mais aussi des verres opalins, en France et à Murano, à partir des années 1650. La création de verres rouge rubis, colorés à l'or, date également de cette période. Combinée à une taille en facettes, cette technique, assura le succès des verres de Bohême.

De même l'engouement pour les porcelaines de Chine, importées par la célèbre Compagnie des Indes, incita les artistes à les imiter avec la céramique ou le verre. C'est ainsi que naquit le verre blanc opaque, dit aussi « blanc de lait ». Plusieurs méthodes de fabrication furent alors mises en œuvre pour obtenir ce résultat : les Vénitiens utilisaient un mélange de plomb, d'étain et de chaux ; Bernard Perrot, à Orléans, employait, lui, l'antimoine, tandis que Johann Kunckel, en Allemagne, préconisait la cendre d'os et de corne qui permet d'obtenir un verre opale transparent à reflets oranges… Mais la véritable imitation en verre de la porcelaine ne fut réalisée qu'au siècle suivant.

Le xviiie s. est également l'époque de l'invention du cristal, qui est un verre renfermant de 24 à 30 % de plomb, ce qui lui confère un éclat singulier, tout en le rendant particulièrement apte au décor taillé. Apparu dans un premier temps en Grande-Bretagne, le cristal fit, en France, la renommée de la cristallerie de Baccarat (dans l'actuelle Meurthe-et-Moselle), fondée en 1764 par l'évêque de Metz, et de celle de Saint-Louis (Moselle), créée en 1767. C'est dans cette dernière que fut produit le premier cristal français, vers 1781.

Le xixe et le xxe s.

L'industrie du verre allait connaître dans les premières décennies du xixe s. une remarquable invention : le verre pressé dans un moule, imitant le verre taillé, dont la technique fut mise au point par l'Américain Enoch Robinson dès 1827. Elle fut particulièrement appréciée en France, où les manufactures de Baccarat et de Saint-Louis fabriquèrent de la vaisselle de table en verre pressé. En opaline, très en vogue à partir de la fin des années 1830, furent également moulés des vases, des coupes ou de petites boîtes ; les pièces en opaline pouvaient aussi être soufflées, et parfois serties de montures en bronze doré.

Dans les années 1870, l'Europe découvit l'art d'Extrême-Orient. Ainsi, le goût des décors végétaux, étudiés d'après nature, marqua fortement la production d'Émile Gallé. Celui-ci mit au point, vers 1880, sa propre technique de verre doublé, sur lequel il grava à l'acide, ou à la pointe, des motifs végétaux inspirés du style japonais. Un groupe, communément appelé « école de Nancy » – qui accueillit de grands maîtres verriers comme les frères Auguste et Antonin Daum, mais aussi des décorateurs ou des ébénistes comme Victor Prouvé ou Louis Majorelle – se constitua autour de Gallé. À la même époque, à New York, le fils du célèbre orfèvre Charles Lewis Tiffany, prénommé Louis Comfort, d'abord peintre, offrait sa propre version de l'Art nouveau et créait une firme d'arts décoratifs et de verrerie. Il connut un immense succès avec ses vitraux, ses lampes en vitrail et ses vases en verre soufflé, pour lesquels il retrouva l'irisation des verres antiques ; il inventa le verre favrile.

Après les verres Art nouveau, les verres Art déco rencontrèrent dans les années 1920, un grand succès avec, entre autres, les productions, en France, de René Lalique, qui fit fabriquer ses créations par la verrerie de François-Théodore Legras avant d'ouvrir sa propre fabrique, ou de Maurice Marinot, peintre devenu maître verrier. La tendance était aux formes courbes, sans défaut, aux volumes purs, tandis que le décor, quand il existait, se stylisait ou devenait purement géométrique. Les recherches se tournaient vers la matière, la couleur, le jeu des transparences, les inclusions ou les superpositions, la gravure à l'acide. Lalique inventa un demi-cristal qui permit de réduire l'intervention manuelle à la sortie du moule. Il réalisa des appliques ou des panneaux de verre destinés notamment à la décoration intérieure des wagons de l'Orient-Express ou du paquebot Normandie.

Après un déclin dans les années 1950, et un certain renouveau dans les années 1960, notamment avec les apports du design scandinave, l'art du maître verrier est, à la fin du xxe s., de nouveau à l'honneur. Certes, le verre industriel bon marché a envahi largement le domaine de la vaisselle de table, mais la production de luxe se perpétue, partagée entre l'imitation de modèles anciens et la création, de Baccarat à Lalique. Ainsi, cette dernière firme, après une éclipse dans les années précédant la Seconde Guerre mondiale, suivie d'un renouveau après 1945, réédite des pièces des années Art déco et en produit d'autres dessinées par la petite-fille de René, Marie-Claude Lalique.