papier

(latin papyrus, du grec papuros, roseau d'Égypte)

Matière se présentant en feuilles minces et sèches composée essentiellement de fibres ou de morceaux de fibres adhérant les uns aux autres. (Le papier a un grammage inférieur à 224 g. Au-dessus de cette valeur il s'agit de carton.)

Introduction

Indissociable de la culture, le papier reste le véhicule par excellence de la communication. Il est aussi un outil de conditionnement indispensable à l'activité industrielle et à la distribution. Papiers et cartons ont en commun leur structure fibreuse, d'origine végétale. Les technologies de fabrication, qui ne cessent d'évoluer, se divisent en deux étapes : la production de la pâte et la confection du papier.

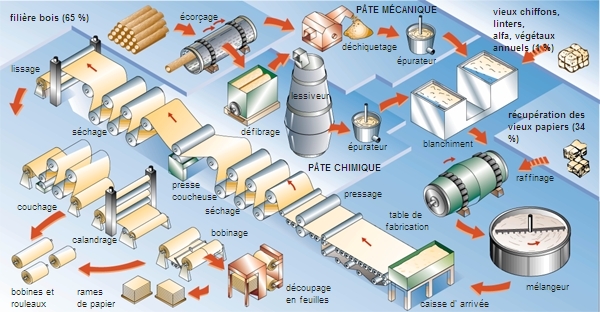

Jusqu'à la première moitié du xixe s., les pâtes étaient obtenues à partir de chiffons mis à fermenter, puis découpés en lanières et pilés. Par la suite, ce matériau venant à manquer, une matière première de rechange a été trouvée, la pâte de bois, et la fabrication des papiers et des cartons est entrée dans l'ère industrielle. La papeterie a, de préférence, recours aux bois résineux qui donnent une pâte à fibres longues (3 à 4 mm), assurant une bonne résistance mécanique. Mais il est aussi possible d'utiliser des bois feuillus, dont les fibres sont plus courtes, en particulier les bois tendres à croissance rapide (peuplier, eucalyptus, bouleau).

Les régions productrices de papier sont naturellement celles où poussent des forêts abondantes, homogènes et riches en résineux : Scandinavie, Canada, États-Unis, Russie. Mais, dans la plupart des pays, l'industrie papetière contribue à rentabiliser l'exploitation des forêts destinées au bois d'œuvre par l'utilisation des bois d'éclaircie, puisqu'elle se satisfait de bois de petits diamètres tels que des chutes et des délignures des scieries. Une évolution marquante des années 1980 a été l'entrée d'une portion de plus en plus importante de fibres de récupération et de vieux papiers dans la composition des papiers et cartons pour l'emballage, ainsi que dans celle du papier journal.

Biodégradable et recyclable, le papier est un matériau naturel. Sa fabrication est fort complexe ; elle fait intervenir des techniques mécaniques et hydrauliques et implique la maîtrise de procédés physico-chimiques. Automatisées et informatisées, les usines actuelles de production en continu requièrent de très gros investissements. Leur capacité est de l'ordre de 1 000 tonnes par jour en pâtes et en bandes de papier, qui sont embobinées à la vitesse de 90 km/h.

Dates clés du papier

| DATES CLÉS DU PAPIER | |

| Vers | Les Égyptiens découpent des tiges de papyrus en tranches fines, assemblées et séchées. |

| Le ministre et poète chinois Cai Lun est considéré comme l'inventeur mythique du papier, bien que sa fabrication semble antérieure. | |

| Après la bataille de Samarkand, des prisonniers chinois livrent aux Arabes le secret de la fabrication du papier. À Damas et à Bagdad, la technique est perfectionnée par utilisation de coton, de lin et de chanvre. | |

| Des marchands italiens introduisent le papier en Europe. | |

| L'un des premiers moulins à papier français est construit à Ambert. La matière première est du chiffon. | |

| Vers | Invention de l'imprimerie. Les besoins en papier font un bond. |

| Réaumur propose d'utiliser la cellulose du bois. | |

| Louis Nicolas Robert met au point la machine de production rapide en continu. | |

| Des industries papetières naissent dans toutes les régions forestières d'Europe. | |

| Première fabrication de pâte mécanique par défibrage du bois à l'aide de meules. | |

| Première fabrication de pâte chimique par le procédé kraft. | |

Fabrication de la pâte

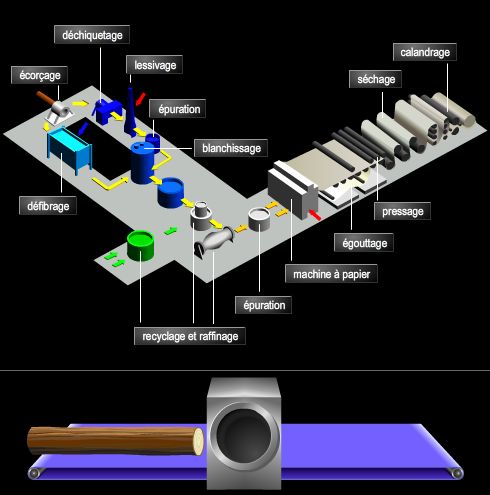

Après avoir été écorcé et lavé, le bois est finement broyé dans des défibreurs. Tous les constituants du végétal sont conservés avec leurs propriétés chimiques : réceptivité à l'encre, tendance à jaunir en vieillissant. Ces procédés mécaniques donnent une pâte mécanique qui sert de base pour la fabrication de papier journal, de papier couché pour les magazines et de cartons plats. De nombreuses variantes résultent de différents procédés : les pâtes thermomécaniques sont obtenues par application d'eau chaude ou de vapeur, les pâtes mécanochimiques par trempage préalable des copeaux dans la soude. Une nouvelle génération de pâtes à haut rendement a été mise au point par optimisation de l'équilibre performances/prix. Pour les procédés chimiques, les copeaux de bois sont introduits dans des lessiveurs cylindriques de 70 m de haut, où ils sont traités sous haute pression, à température élevée (de l'ordre de 170 °C), en présence de réactifs chimiques, afin d'éliminer les incrustants, lignine et hémicellulose. Deux procédés sont en concurrence, l'un acide, l'autre alcalin. Le premier est dit au bisulfite : son élément actif est l'anhydride sulfureux SO2. Le second, ou procédé kraft, est dit au sulfate : son élément actif est un mélange de sulfure de sodium et de soude caustique. Après quelque six heures de cuisson, la pâte est refroidie et lavée. De couleur écrue, elle peut être utilisée telle quelle pour le papier kraft. Généralement, elle est ensuite décolorée (blanchie) par différents produits à base de chlore ou d'oxygène. Lors de leur utilisation pour la fabrication des papiers et cartons, les pâtes sont mélangées entre elles pour des raisons à la fois économiques et techniques. Quant aux vieux papiers remis en pâte, ils doivent être préalablement désencrés par cuisson légère en présence de soude ou de carbonate de sodium. Cette opération hydrolyse les liants des encres qui se solubilisent et se détachent du papier par lavage en présence d'agents tensioactifs.

Fabrication des papiers et cartons

Très fluide (1 à 2 grammes de matière sèche par litre d'eau), la pâte à papier est d'abord raffinée. Le raffinage a pour effets de couper, d'hydrater et de modifier la surface des fibres où apparaissent des fibrilles. À ce stade de la fabrication sont introduits des composants annexes et des adjuvants dans la cuve des mélanges. Au premier groupe appartiennent les charges minérales et les poudres fines, comme le talc ou le kaolin, qui augmentent l'imprimabilité, l'opacité et la stabilité dimensionnelle, mais affectent la solidité du papier ; au second groupe appartiennent les colorants et les amidons, qui renforcent la cohésion interne de la feuille, les résines synthétiques, qui modifient son comportement électrostatique et améliorent la rétention des charges, et les agents de collage, qui diminuent l'affinité de la cellulose pour l'eau.

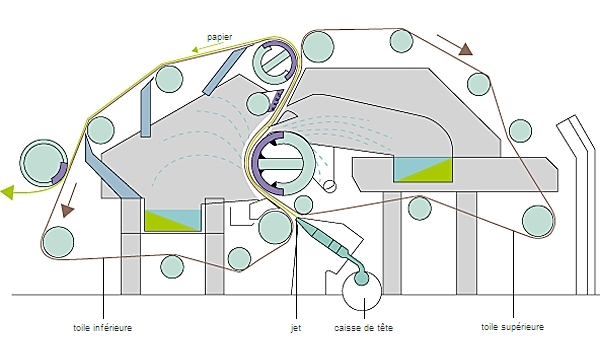

Dans un premier temps (partie humide), la pâte s'écoule des lèvres de la caisse de tête sur la table de fabrication, constituée par une toile sans fin tendue entre deux rouleaux et qui avance sur des lames intermédiaires. L'homogénéité peut encore être améliorée dans la version « double toile », où la pâte circule entre deux toiles. Peu à peu, l'eau est éliminée et les fibres fibrillées s'enchevêtrent jusqu'à ce qu'elles forment une structure. Sur les machines qui produisent des papiers de belle qualité, à vitesse relativement lente, un rouleau égoutteur peut imprimer un filigrane en exerçant une certaine pression. En fin de parcours, l'égouttage naturel est renforcé par des caisses aspirantes. (L'eau résiduelle est récupérée pour diluer la pâte.) Le matelas fibreux, reposant sur un « feutre coucheur » sans fin, arrive alors à la section des presses, une succession de deux à cinq presses, dont chacune est formée par un couple de cylindres entre lesquels passe la pâte, de plus en plus amincie, perdant jusqu'à 60 % de sa teneur en eau.

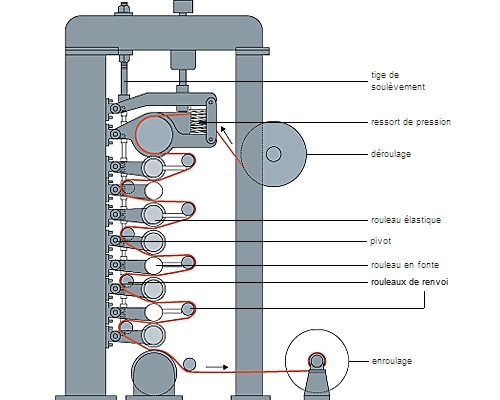

Le deuxième temps (partie sèche) peut commencer. Homogénéisée par la dernière des presses, appelée presse offset, la feuille déjà bien formée n'a plus besoin de support pour entrer dans la sécherie, où elle passe sur une succession de cylindres en fonte, chauffés intérieurement par de la vapeur. Avant le dernier séchoir, une presse, dite encolleuse, associant un rouleau de laiton et un rouleau revêtu de caoutchouc, applique une couche superficielle de solution d'amidon. La lisse, ou ensemble vertical de rouleaux en fonte polie, régularise l'épaisseur et parfait le lissé de la surface. De plus en plus, des procédés mécaniques, tels que la friction-compression sur calandre, sont utilisés pour modifier l'état de surface du papier. Ils peuvent être ou non associés à des méthodes d'enduction, comme le couchage, qui consiste à déposer sur la feuille un véritable revêtement minéral pour réduire la porosité et éliminer les irrégularités de surface. Terminée, la bande de papier est enroulée sur une bobine mère qui sera éventuellement refendue en bobines filles, la difficulté étant de les bobiner avec une tension identique en tous points de la laize, ou sens travers de la feuille. Ces opérations sont conduites sur des machines à papier impressionnantes : certaines font 100 m de long et 10 m de large.

Toutes sortes de papiers et cartons

Le papier satisfait à des usages aussi variés que le sont sa composition fibreuse et le mélange d'agents chimiques et d'adjuvants introduits en cours de fabrication. Les papiers à usage graphique sont couchés ; ils se développent au même rythme que l'impression couleurs. Les papiers de presse proviennent pour moitié de pâtes mécaniques blanchies. Ils sont produits à de grandes vitesses, allant jusqu'à 1 000 m/min. Les meilleurs contiennent davantage de pâtes chimiques et de charges, et sont légèrement couchés. Les papiers pour impression et écriture (livres, revues, brochures, cahiers, papier à lettres) forment un secteur économique important. Ils ne contiennent pas plus de 20 % de pâtes mécaniques, généralement blanchies. Les papiers sans bois, fabriqués exclusivement à partir de pâtes chimiques, éventuellement filigranés, font partie de la gamme supérieure. Ils contiennent toujours des charges minérales. Les papiers et cartons pour l'emballage et le conditionnement assurent la protection et la présentation des produits. En tonnage, ils forment le secteur le plus important. Ils peuvent éventuellement être associés à des plastiques. Pour le carton, la proportion de pâte mécanique est élevée. Après couchage, il se prête à la confection de boîtes imprimées, même dans le cas du carton ondulé. Le papier kraft, d'une remarquable résistance mécanique, est fabriqué à base de pâtes au sulfate écrues ou blanchies. Les papiers à usage sanitaire et domestique, utilisés pour des articles d'hygiène, mouchoirs jetables, essuie-mains, couches en cellulose, vaisselle en carton plat, sont fabriqués à partir de pâte et aussi de papier récupéré. Les non-tissés, utilisés en chirurgie, sont confectionnés selon un procédé à sec, sur une machine spéciale qui mélange fibres cellulosiques et fibres synthétiques, ces dernières étant parfois employées seules. Les papiers industriels et spéciaux ont des caractéristiques particulières ; ils sont très minces ou très compacts, d'un lissé de surface exceptionnel, résistants à l'humidité, aux graisses ou au feu. Les papiers photographiques sont chimiquement neutres, ils subissent une enduction superficielle de gélatine. Sur le papier autocollant sont disposées des microcapsules entre le support et la couche. Enfin, les papiers pour billets de banque sont de qualité 100 % chiffon : ils doivent résister à l'usure et au vieillissement. Vers la fin des années 1980 sont apparus les papiers pour stérilisation, pour chèques infalsifiables ou encore, pour la décoration, les tissus muraux en fil de papier.