sidérurgie

(grec sidêrourgos, qui travaille le fer)

Ensemble des techniques qui permettent d'élaborer et de mettre en forme le fer, les fontes et les aciers.

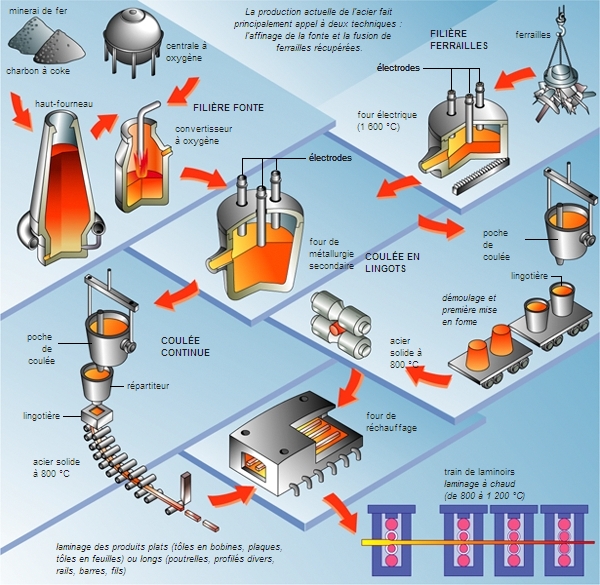

L'acier a déjoué toutes les prédictions des spécialistes du futur. Résistant aux alliages légers, aux plastiques, aux céramiques, aux composites, le plus vieux métal du monde a maintenu et même renforcé ses positions en luttant sur trois fronts : les performances, les méthodes d'élaboration et les prix. À moins d'un euro le kilogramme, l'acier distance, en effet, de loin les nouveaux matériaux, qui peuvent coûter plus de quinze euros le kilogramme. Malgré l'apparition de nouveaux matériaux (fibres de verre, de carbone), la consommation d'acier ne cesse de croître dans le monde, avec notamment une très forte progression en Chine. Que ce soit dans la fusée Ariane, la pyramide du Louvre, les automobiles ou les véhicules classiques, l'acier reste irremplaçable. Il s'est spécialisé et diversifié selon la destination qui lui est donnée et les nécessités de la mise en forme. Deux exemples suffisent à illustrer cette universalité. Les boîtes de conserve et de boissons (marché en forte progression) demandent un métal souple, résistant à la corrosion, mais cédant facilement à la pression de l'ouvre-boîte. À l'opposé, la « boîte noire » des avions (en fait, il y en a deux par appareil et elles sont de couleur orange) doit résister à une chute à grande vitesse et à la chaleur d'un feu de kérosène (plus de 1 000 °C) pendant au moins 30 minutes. Faisant bon ménage avec d'autres matériaux, l'acier entre dans les ouvrages d'art sous forme de ronds à béton ou de câbles de précontrainte. Quant aux carrosseries tout plastique, elles sont en fait soutenues par une carcasse en acier. Pour répondre à ces exigences très variées, les sidérurgistes jouent sur la continuité de fabrication et le contrôle. L'enchaînement des opérations réduit les délais et les coûts et améliore les caractéristiques des produits. Le contrôle, omniprésent à toutes les étapes, minimise les dérives et les rebuts. Ainsi naissent, par des procédés très élaborés, des aciers à haute performance.

Bien que gagnant sur de nombreux tableaux, l'acier a conservé son point faible : il est fragile face aux attaques du milieu, il est sujet à la corrosion. C'est pourquoi il reçoit le renfort de revêtements de plus en plus résistants, intégrés à la filière de fabrication. D'autres modes de revêtement sont en cours de développement.

1. Obtention de l'acier

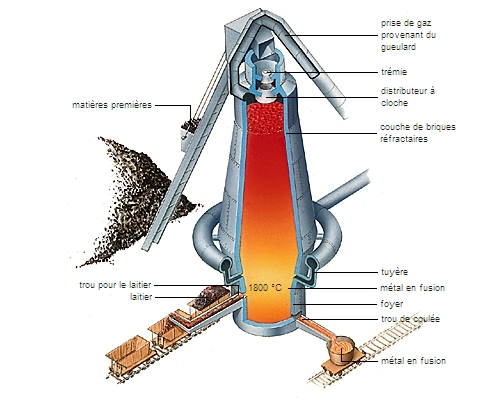

La première méthode d'obtention de l'acier a été la réduction du minerai de fer par le charbon de bois dans des « foyers catalans » de petites dimensions. Les dimensions de l'appareil augmentant peu à peu, on finit par ne plus obtenir que de la fonte (haut fourneau), qu'il fallait décarburer dans un autre appareil (bas foyer, convertisseur). Le procédé actuel est l'affinage liquide, qui fournit la quasi-totalité de l'acier employé.

1.1. Affinage par le vent

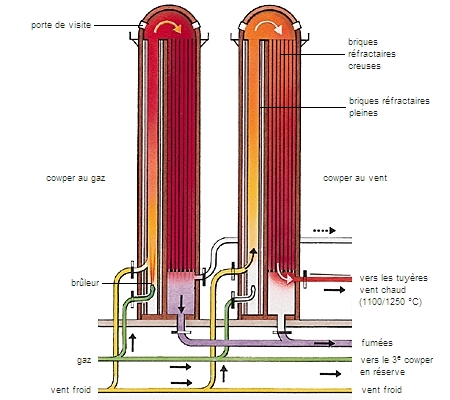

Les procédés Bessemer et Thomas, actuellement en voie de disparition, ont joué un rôle historique considérable. La fonte liquide arrivant du mélangeur est versée dans le convertisseur, au fond duquel souffle un intense courant d'air qui brûle les impuretés du métal. Cette combustion dégage en même temps la chaleur nécessaire pour élever la température du bain de 1 200 °C (fusion de la fonte) à 1 600 °C (fusion de l'acier). Dans le procédé Thomas, destiné aux fontes riches en phosphore et pauvres en silicium, on charge, en même temps que la fonte, la chaux qui sert à éliminer le phosphore. Le silicium, le carbone, puis le phosphore sont successivement oxydés. Le procédé acide, ou Bessemer, permet de traiter les fontes non phosphoreuses riches en silicium.

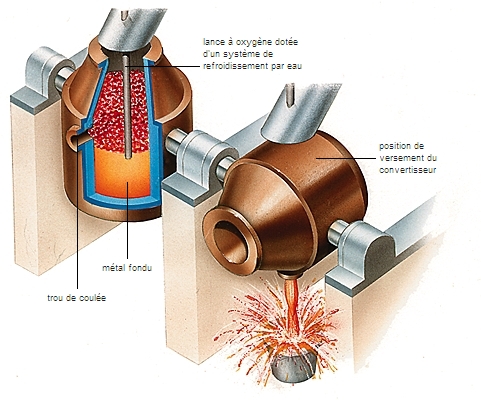

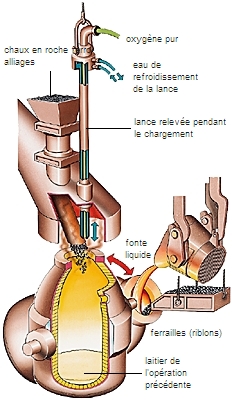

1.2. Procédés à l'oxygène

Le soufflage avec de l'air enrichi en oxygène est aujourd'hui universellement employé. Il permet le traitement de grandes capacités de fonte et l'élaboration d'aciers de haute pureté. Le procédé autrichien LD (Linz Donawitz) utilise de l'oxygène pur, soufflé dans une cornue sous une pression de 10 bars. La turbulence créée à la surface du bain permet la décarbonisation de la fonte et sa transformation en acier. Le procédé LD Pompey fait appel, d'une part, au soufflage d'oxygène pur et, d'autre part, à un laitier enrichi en chaux facilitant la déphosphoration.

Conçu par le professeur Kalling pour traiter les fontes phosphoreuses et accepter des additions de ferrailles, le procédé Kaldo utilise une cornue inclinée, oscillante et rotative, l'oxygène pur étant soufflé en surfaces sous une pression de 4 bars. La progression de ce procédé, comme celle du procédé Rotor, a été freinée par une importante consommation de garnissages réfractaires. Dans ce dernier procédé, la lance à oxygène possède deux tuyères : l'une souffle de l'oxygène pur dans le bain, l'autre, à 75 % d'oxygène, oxyde le carbone en surface. Le procédé OLP (oxygène-lance-poudre), enfin, consiste à injecter de la poudre de chaux dans le jet d'oxygène, et s'adapte bien aux fontes phosphoreuses.

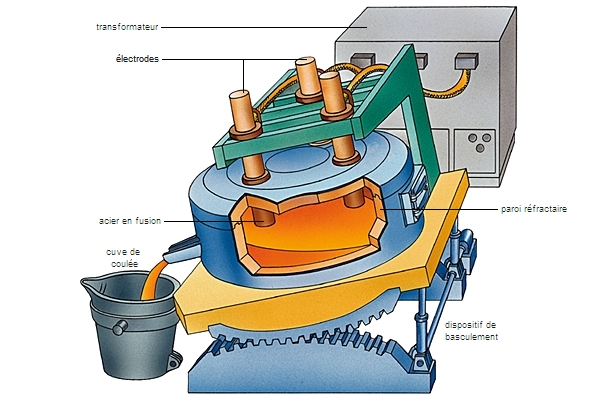

1.3. Affinage au four électrique

Le chauffage est assuré par un arc électrique jaillissant entre des électrodes de carbone et les matières placées dans le four. L'affinage s'effectue après fusion, par l'intermédiaire de laitiers oxydants (élimination du silicium et du carbone), puis ultrabasiques (déphosphoration).

2. Les filières

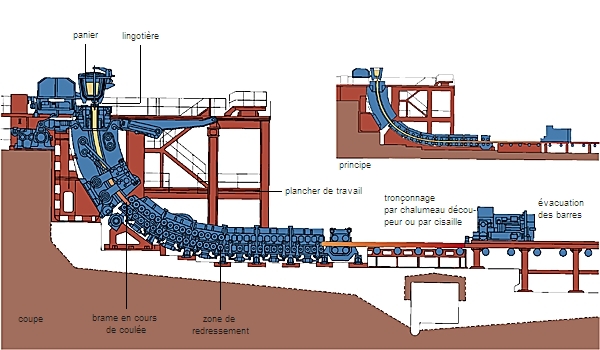

2.1. Le règne du continu

Coulée, laminage, traitements thermiques et de surface, toutes les étapes de la transformation de l'acier bénéficient aujourd'hui de la filière continue. Les opérations s'enchaînent sans pause, les stocks intermédiaires sont réduits à zéro. Les délais de fabrication ne se chiffrent plus en jours, mais en heures, voire en minutes. La qualité du produit final y gagne, surtout l'homogénéité des performances. La coulée a subi les changements les plus spectaculaires. Finis les lingots massifs qui, il y a encore une dizaine d'années, passaient par les puissants laminoirs dégrossisseurs pour une première mise en forme. Aujourd'hui, les machines à coulée continue débitent directement des plaques d'une vingtaine de centimètres d'épaisseur, les brames, à la cadence de un ou deux mètres par minute. Les fours de réchauffage des lingots ont disparu, les brames encore chaudes prenant directement le chemin du train à bandes pour y être laminées.

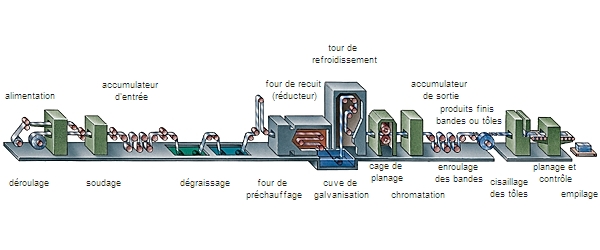

Dans le laminage à froid, les opérations s'enchaînent après le passage obligatoire par le décapage. Ici aussi, les cadences sont très rapides ; la tôle peut défiler localement à plus de 1 000 m/min. S'il le faut, le réglage du laminoir est modifié « au vol », sans arrêter le défilement. Et la continuité du produit est assurée par le soudage bout à bout des bobines. Ce laminage continu est piloté par ordinateur, et placé sous le contrôle d'opérateurs très qualifiés.

L'étape suivante, celle du recuit – destiné à restaurer la structure du métal, modifiée par le laminage –, bénéficie du gain de temps apporté par la filière continue. Elle ne prend plus qu'une quinzaine de minutes, alors que, dans les fours cloches de l'ancien temps, où la tôle entrait sous forme de bobines, elle durait couramment 8 jours. En outre, la tôle déroulée reçoit un traitement plus homogène ; l'inspection est faite dans la foulée. En un seul passage, elle subit les traitements de dégraissage, de recuit et d'écrouissage. Plus régulière, elle est aussi plus propre, atout apprécié pour l'application ultérieure des revêtements. Galvanisation et étamage s'opèrent maintenant au défilé, que ce soit par bain dans un métal en fusion ou par électrolyse. Depuis peu, le vernis est appliqué en continu sur bobine et non plus au feuille à feuille. La simplification de la manutention est ici aussi considérable : une seule bobine engagée dans la ligne est l'équivalent de 10 000 feuilles, qu'il fallait saisir l'une après l'autre. Suppression aussi du découpage dans les installations très intégrées où la galvanisation, la peinture et le profilage sont réalisés en continu. Cette continuité impose une organisation du travail adaptée. Celui-ci est exécuté par 5 équipes en 3 × 8 heures.

Le règne du continu se renforce. Partout, les sidérurgistes cherchent à enchaîner les étapes, de la coulée à la galvanisation. Leur effort porte aussi sur l'amincissement des produits de la coulée continue.

2.2. Le contrôle en direct

Le contrôle suit la production : il se fait en continu et en temps réel sur un ruban d'acier qui peut défiler à la vitesse de un kilomètre par minute. Les opérations d'ajustement sont donc effectuées au fil des lignes et leur temps de réponse ne doit pas dépasser quelques secondes. L'informatique seule peut assurer cette rapidité de réaction : les informations collectées sont immédiatement traitées par l'ordinateur, qui renvoie en amont les instructions nécessaires.

L'assurance qualité a renforcé les exigences, tandis que la méthode du juste à temps accentue les conséquences pénalisantes du moindre rebut. C'est pourquoi les unités sidérurgiques sont placées sous le contrôle d'ordinateurs et d'automates. Mais les hommes restent présents dans leur poste de surveillance informatisé, où les données nécessaires leur arrivent sous forme de synopsis, de chiffres et de courbes qui s'affichent sur leurs écrans. La composition de l'acier est continûment analysée. Avant la coulée, la teneur en différents éléments est vérifiée en temps réel par spectrographie. La structure et la qualité du produit final passent par le respect strict des conditions de solidification et des paramètres de laminage et de traitement thermique. Le troisième point important est l'épaisseur du ruban produit. Elle est constamment surveillée et rectifiée selon les indications des jauges d'épaisseur. Ainsi, l'historique de la fabrication est connu et archivé pour toutes vérifications ultérieures.

2.3. Des aciers toujours nouveaux

Composées de matériaux bien différents, plus de 8 000 variantes recensées ressortissent à la désignation « acier », à savoir un alliage de fer, de carbone (théoriquement moins de 2 %, pratiquement 1,5 %) et de divers autres éléments (manganèse, silicium, traces de soufre, phosphore, azote). L'alliage est éventuellement complété par des additions de chrome, nickel, magnésium, tungstène, bore, molybdène, dont la teneur peut varier de quelques millionièmes (ppm) à plusieurs dixièmes (quelque 10 %). Les aciers sont classés selon leur composition. Ils sont dits « non alliés » lorsque le carbone est le seul élément ajouté ; « alliés » lorsqu'il y a encore d'autres éléments (« faiblement » si leurs teneurs sont inférieures à 5 %, « fortement » au-dessus). Leur nomenclature est normalisée dans chaque pays.

Il est pratique de caractériser les aciers d'après leur utilisation : aciers de construction, pour outillage, pour ressorts ou pour emboutissage. Ces désignations sont assorties de garanties de qualités, comme la dureté, la résistance à la déformation. Un autre mode d'identification fait référence à la structure de la matière. Ainsi, les aciers inoxydables portent souvent la mention de leur structure : austénitique, ferritique ou martensistique, qui sont autant d'indications pour les spécialistes sur leurs propriétés magnétiques, leur aptitude aux traitements thermiques ou au soudage. De nouvelles variétés d'acier sont caractérisées par leur métallographie. L'appellation « double phase » désigne des aciers très performants en résistance et en ductilité. Les dispersoïdes, peu chargés en éléments d'alliage, souvent appelés pour cette raison « micro-alliés », doivent à une structure de grain très spéciale leurs exceptionnelles aptitudes mécaniques à l'usinage ou au soudage.

2.4. Les minifilières

La fusion électrique des ferrailles récupérées a fait éclore des aciéries autonomes. Après fusion à l'arc ou par induction (pour les aciers spéciaux) et après décrassage, le bain reçoit les additions nécessaires. La mise en place d'une machine de coulée continue suffit pour constituer une mini-aciérie. Les premières unités, appelées Bresciani, ont été implantées près de Brescia, en Italie. D'autres ont suivi en Espagne, en France et aux États-Unis, souvent pour la production de ronds à béton. Les pays pauvres en ferrailles pallient cette insuffisance par l'association d'une installation de réduction directe des minerais.

2.5. Revêtement : l'arme anticorrosion

Que ce soit pour l'automobile, l'électroménager ou la conserverie, les tôles d'acier sont revêtues, c'est-à-dire protégées contre la corrosion. Le fer-blanc est ainsi appelé à cause de la couche d'étain (pur ou allié à du chrome) qu'il reçoit classiquement par étamage dans un bain d'étain en fusion ou – procédé plus moderne – dans un bac d'électrolyse. Il peut être ensuite verni, imprimé, embouti ou soudé. La galvanisation s'opère de même, soit par trempage dans un bain de zinc fondu (ou enduction au rouleau), soit par électrozingage. Le dépôt, d'épaisseur contrôlée, est réalisé sur une face ou sur les deux. Il est constitué de zinc pur ou allié à du fer, de l'aluminium, du nickel ou du plomb. Les tôles destinées en particulier aux bardages et aux toitures sont prélaquées après galvanisation, l'application d'un film plastique pouvant accroître la durabilité de la peinture. L'acier peut aussi recevoir d'autres protections telles que le chromage (pièces décoratives ou boîtes pour aliments). Le plombage (alliage plomb-étain) est très utilisé pour les réservoirs d'automobiles.

Quels que soient le dépôt et la technologie employés, le métal de base doit être très propre pour un bon accrochage du revêtement. Sa surface est donc préalablement dégraissée et rincée. Ces opérations sont effectuées aujourd'hui en continu et peuvent même être complétées par un profilage en ligne, après galvanisation et mise en peinture. Quant au métal de base, le fer noir, la tendance est à la réduction de son épaisseur, jusqu'au-dessous du demi-millimètre, afin de satisfaire les utilisateurs, qui exigent des tôles de plus en plus légères.

3. La sidérurgie en France

En 2012, la France compte pour 1 % dans la production mondiale d'acier (130 millions de tonnes par mois). Elle est passée en vingt ans du 9e au 15e rang mondial.

Au début des années 1970, le secteur employait plus de 165 000 salariés. Une première crise frappe la sidérurgie à la suite du choc pétrolier de 1973 qui contraint les groupes Usinor et Sacilor à fermer plusieurs sites-clés. La restructuration et la modernisation de la filière de l'acier conduit à miser sur le haut de gamme dans les années 1990, avec succès.

Dans les années 2000, le prix des minerais de fer et de charbon subit une forte hausse en raison de l'explosion de la demande en Asie et surtout en Chine. En France et en Europe, les grands sites de production sont, depuis 2006, détenus par ArcelorMittal, société créée après le rachat du groupe européen Arcelor par l'indien Mittal. La crise économique de 2008 touche de plein fouet l'automobile et la construction et entraîne une chute de la demande d'acier. ArcelorMittal, fortement endetté après avoir investit dans l'acquisition de mines au Canada et au Liberia, doit fermer ou mettre en sommeil plusieurs sites dans le bassin lorrain (Grandrange, Florange).

Au début des années 2010, la Chine produit 45 % de l'acier vendu dans le monde et la production européenne a chuté de 25 % depuis 2008.