routes et autoroutes

La décision de créer une route est prise à la suite d'études économiques et relève souvent de considérations politiques ; les arguments qui la motivent sont divers : nécessité de désenclaver une région ou une ville, de répondre à une demande croissante du trafic incompatible avec la voirie disponible, d'améliorer la sécurité dans certaines zones.

Les spécifications et règles d'un projet routier

Une étude d'avant-projet est alors réalisée, au cours de laquelle le projeteur recherche le tracé le moins onéreux globalement, compte tenu du coût d'achat des terrains, de la nature des travaux et des différentes contraintes liées au site (topographie, nature des sols, brèches à franchir, nature du bâti et du foncier, éventuelle protection du site envisagé). Pour établir le tracé, il doit respecter un certain nombre de règles, précisées dans un ensemble de textes normatifs et définies en fonction de la vitesse de référence du projet – elle-même dépendant de données liées à la sécurité : rayon minimal des courbes pour éviter les effets d'une trop grande force centrifuge et longueur maximale des parties rectilignes (à ce sujet, il est à noter que, pour casser la monotonie et atténuer l'éblouissement la nuit sur les autoroutes, les parties rectilignes sont le plus souvent remplacées par des courbes de très grand rayon, supérieur à 5 km).

Conception et réalisation du tracé

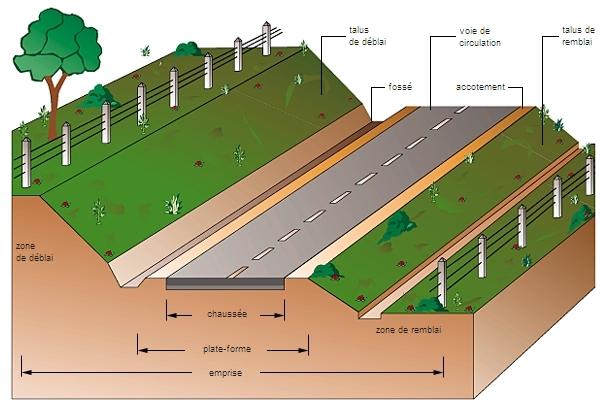

Une route se caractérise principalement par le tracé en plan, le profil en long et le profil en travers. Le tracé en plan est défini par la géométrie en plan de l'axe de la chaussée ; le profil en long, par la géométrie en élévation de ce même axe ; le profil en travers, par l'ensemble des éléments fonctionnels visibles sur une coupe perpendiculaire à l'axe de la chaussée. Ces éléments sont constitués par les dimensions de la chaussée et des bandes qui la longent (bandes d'arrêt d'urgence, bandes de dérasement), le nombre de voies, les équipements (dispositifs de retenue), etc.

Les contraintes

Ces caractéristiques doivent être ajustées pour obtenir un ensemble harmonieux pour l'automobiliste. Le projeteur veille également à ce que la route ne comporte pas de « perte de tracé », c'est-à-dire d'endroit où le conducteur perd la vision de la route à courte distance. Il examine également avec précision le problème de l'évacuation de l'eau en tout point de la chaussée. Le projet géométrique est complété par la définition et le positionnement des échangeurs entre autoroutes (en forme de trèfle, de losange ou de trompette), des diffuseurs d'échange avec la voirie extérieure, des aires de service et des ouvrages de toute nature.

La CAO

Pour établir les projets routiers, on recourt systématiquement à des systèmes de conception assistée par ordinateur (CAO) qui permettent notamment de visualiser à l'écran des perspectives de la route telle qu'elle sera perçue par l'automobiliste, et d'optimiser l'équilibre des terres entre volume déblayé et volume remblayé, de façon à réduire au minimum emprunts et décharges.

Constitution et rôle de la chaussée

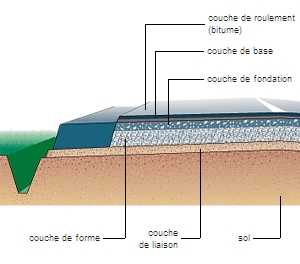

La chaussée doit normalement assurer, pendant un temps relativement long, des qualités de surface satisfaisantes : uniformité du profil en long et absence d'orniérage du profil en travers, pour épargner des vibrations exagérées aux véhicules et offrir une résistance suffisante au glissement. Une chaussée comporte, en général, trois couches : la fondation, la couche de base et la couche de surface. Parfois, les deux dernières couches sont remplacées par une dalle en béton de ciment.

Les différents matériaux

Les matériaux de chaussée – qui doivent être aussi économiques que possible et faire appel au maximum aux ressources proches du chantier – sont toujours composés de matériaux granulaires (sables et graves), auxquels on ajoute éventuellement un liant hydraulique (ciment, laitier de haut–fourneau, cendres volantes) ou hydrocarboné (bitume). Les plus « nobles » sont reconstitués après tamisage de matériaux naturels, concassage et mélange.

Choisir les matériaux selon les spécifications

Les caractéristiques de chaque couche sont déterminées, d'une part, sur la base de calculs tenant compte du fonctionnement mécanique des matériaux et, d'autre part, en se référant à des essais de laboratoire ou en vraie grandeur, et à des constatations sur chaussées réelles. Dans les cas courants, le projeteur établit son dimensionnement de chaussée à l'aide d'un catalogue de structures lui donnant, pour un sol de fondation donné et un trafic espéré, une palette de solutions avec les spécifications de chacun des matériaux constitutifs des couches. À titre indicatif, dans le cas d'une chaussée destinée à supporter un fort trafic de poids lourds, l'épaisseur de la couche de fondation et de la couche de base est généralement comprise entre 20 et 30 cm, et celle de la couche de roulement en béton bitumineux est de l'ordre de 7 à 8 cm ; dans le cas d'une chaussée à dalle de béton de ciment, la dalle remplace la couche de base et la couche de roulement : son épaisseur est de l'ordre de 26 à 28 cm.

La protection contre l'eau et le gel

Il est important de s'assurer que la chaussée, dimensionnée par la résistance mécanique, résistera aux effets du gel. En effet, lorsque la surface est recouverte de gel, l'eau du sol remonte par capillarité dans les différentes couches de la chaussée, où elle se cristallise ; lors du dégel, sursaturée d'eau, la chaussée perd de sa portance, se fragilise ; pour éviter les dommages qu'elle pourrait subir, la circulation, notamment celle des véhicules les plus lourds, peut être interdite : c'est ce qu'on appelle « poser des barrières de dégel ». Par ailleurs, il faut veiller à ce que les caractéristiques antidérapantes de la surface soient satisfaisantes : celles-ci dépendent de la macrorugosité, qui correspond à la grosseur de grain apparente, déterminant l'aptitude de l'eau à être évacuée entre le pneumatique et la chaussée, et de la microrugosité, qui correspond à des aspérités minuscules de la surface des grains, permettant de crever le film d'eau – assimilable à un lubrifiant favorisant le glissement – retenu par les forces de tension superficielle.

L'évolution des revêtements

C'est en France que, au début du xixe s., on réalisa le premier revêtement en asphalte. Cet exemple fut suivi par les capitales européennes. Au milieu du siècle, on utilisait, en France et au Royaume-Uni, de l'asphalte compacté pour revêtir les rues des villes, et ce afin de combattre la poussière. En France, de 1904 à 1913, des expériences de goudronnage des routes seront menées ; l'année 1909 voit apparaître les enrobés, mais ce n'est qu'une vingtaine d'années plus tard que les procédés d'enrobage apportent une transformation complète dans l'exécution des revêtements routiers.

Les revêtements en béton de ciment commencèrent à être utilisés en France au début du xxe s., et c'est à partir de 1924 que fut lancé un important programme de conversion en béton de vieux empierrements et d'anciens pavages, notamment sur la route nationale 43 entre Lillers et Chocques. Il fallut attendre encore un peu pour trouver une utilisation systématique des liants hydrauliques dans la construction routière. Le traitement des sols naturels au ciment se développa aux États-Unis vers 1930. Dès 1933, on entre véritablement dans la période industrielle, d'abord en Allemagne, puis en Belgique, aux Pays-Bas et en France.

En France, c'est à partir de 1958, avec la construction de l'autoroute A 6, que la technique des chaussées en béton se développe, s'inspirant de l'expérience californienne.

Construction des routes

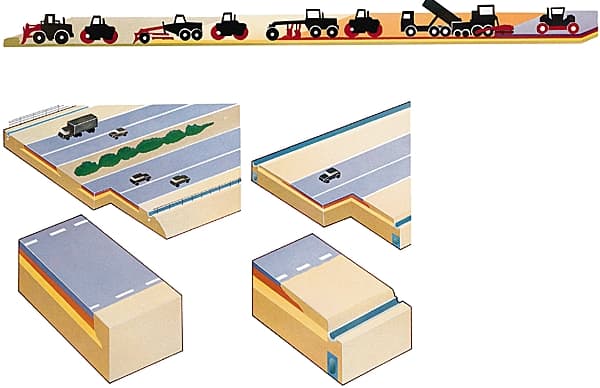

La construction d'une route débute par de gros terrassements et par la réalisation des ouvrages d'art (ponts, viaducs, tranchées et tunnels), de façon à obtenir le profil en long défini dans le projet.

Terrassement et mise en forme du sol

Elles dépendent de la nature des sols rencontrés et font appel à des matériels très variés : matériels de perforation pour briser les rochers à l'explosif, c'est le déroctage ; pour désorganiser les gros blocs, on utilise les déchireurs (ou rippers), sortes de dents traînées par un tracteur à chenille. Une fois les terrassements ainsi que les éventuels travaux annexes (tranchées, fossés) achevés, on procède au réglage et au compactage d'une couche de forme, généralement constituée par un matériau rapporté pour les chaussées à fort trafic, qui permet d'homogénéiser les caractéristiques du sol de fondation. Le réglage consiste à la mettre au niveau exact prévu par le projet et à lui donner une pente transversale de 5 % pour assurer un meilleur écoulement transversal des eaux de ruissellement ; il est réalisé à l'aide d'une machine automotrice, la niveleuse. Quant au compactage, il consiste à serrer les grains pour rendre le matériau le plus dense possible, donc moins sensible à l'eau, et pour en améliorer les caractéristiques mécaniques.

Construction des couches supérieures

Une fois la couche de forme préparée, les couches définies par le projeteur sont mises en œuvre. La grave, extraite d'un ou de plusieurs lieux d'emprunt, plus rarement d'une carrière, est débarrassée par lavage d'un éventuel excédent de matériau fin et séparée en différentes classes granulométriques, qui sont elles-mêmes concassées. Si elle est traitée avec un liant, le mélange s'effectue dans une centrale ; si le liant est bitumineux, la centrale, appelée centrale d'enrobage, peut être fixe ou mobile. Le matériau pierreux, reconstitué à partir de ses composants, subit d'abord un séchage pour perdre pratiquement toute son eau (nuisible à la bonne adhérence du bitume aux grains), puis est porté à une température de l'ordre de 130 à 140 °C dans la centrale, avant d'être malaxé avec le bitume. Le mélange, transporté par camion, est mis en œuvre par une machine, le finisseur, puis compacté.

Les couches de surface en béton de ciment sont réalisées à l'aide d'un béton classique ; tous les 5 ou 6 m, la dalle est sciée sur une hauteur du quart ou du sixième de son épaisseur pour permettre au matériau de faire son retrait sans provoquer une fissuration anarchique. La technique la plus récente consiste à réaliser une dalle en béton armé continue : aucune rainure sciée n'est alors pratiquée, car la fissuration est uniformément répartie (microfissures) grâce à la présence des armatures en acier.

Entretien et exploitation

Après sa mise en service, une route évolue : sa surface se détériore, la circulation change et, parfois, sa destination se modifie. Le bitume vieillit au contact du soleil, de l'air et de l'eau ; la liaison bitume-granulats est très sensible à l'eau et aux sels de déverglaçage. Il convient donc de « gérer » la route. Il faut régulièrement mesurer l'évolution de ses caractéristiques physiques (des appareils spéciaux existent) : des logiciels puissants facilitent la mise en place de procédures permettant de programmer les interventions à effectuer, leur localisation et leur nature ; des techniques de renforcement ont été mises au point pour des chaussées dont la structure est devenue inapte à supporter le trafic actuel. Depuis quelques années, les couches bitumineuses des surfaces usées peuvent être régénérées par scarification, chauffage aux infrarouges, reprofilage et compactage.

La route demain…

Quel sera l'aspect de la route demain ? La technique routière proprement dite va vraisemblablement connaître d'intéressantes évolutions (des revêtements drainants, améliorant très nettement le confort et la sécurité des chaussées par temps de pluie, sont par endroits mis en place). Mais les principales innovations viendront de transferts de technologies nouvelles. Les cadres de recherche européens Drive et Prometheus vont progressivement modifier de fond en comble, d'une part, les systèmes d'exploitation, les processus de liaison écrite ou vocale entre le sol et le véhicule, et les dispositifs de passage rapide aux entrées et sorties sous péage ; d'autre part, la conception des véhicules roulants avec notamment l'intervention d'aides à la conduite, au contrôle et à la navigation (applications de l'intelligence artificielle à l'automatisation de la conduite automobile avec, en particulier, le maintien d'une distance minimale entre véhicules).

En phase de développement, ces dispositifs accroîtront les capacités autoroutières (circulation « en convoi »), la sécurité (procédures anticollision, détection d'obstacles) et la qualité de service (confort de conduite). Cependant, il n'est pas exclu que certains dispositifs se heurtent au rejet psychologique des usagers refusant de « céder le volant » à l'électronique ou paniqués à l'idée de devoir interpréter de multiples informations complémentaires. L'évolution vers la « route intelligente » sera vraisemblablement assez lente.