froid

Température inférieure à la température ordinaire, réalisée artificiellement.

TECHNIQUE

Introduction

Les systèmes frigorifiques sont employés dans de nombreux secteurs de la vie quotidienne : conservation des aliments, conditionnement et traitement de l'air, pompes à chaleur, cryochirurgie, banques de sperme, de tissus et d'embryons, forçage de plants en horticulture. Le froid et la cryogénie sont des auxiliaires indispensables en physique, en biologie et en biotechnologies. Mais leur emploi le plus ancien et le plus populaire reste la chaîne du froid pour la commercialisation des denrées périssables, dont l'origine peut être fixée à 1876, lorsque la première cargaison de viande réfrigérée fut transportée de France en Argentine à bord du Frigorifique de Charles Tellier.

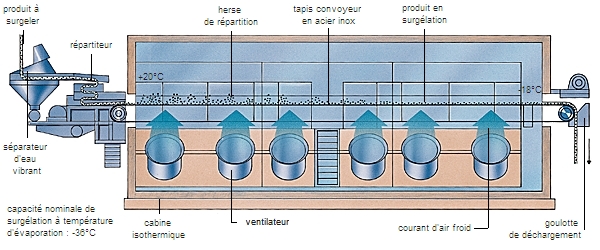

Les denrées périssables sont riches en eau, qui est l'un des facteurs de la dégradation de leurs qualités nutritionnelles, organoleptiques et hygiéniques. Mais cette dégradation est ralentie par le froid. Quand une substance périssable est refroidie, il apparaît de la glace pure à la température cryoscopique ou de congélation commençante, θc. Elle est de l'ordre de − 0,5 °C pour le lait, de − 1,1 °C pour les viandes et poissons, de − 1,5 °C à − 4 °C pour les fruits et légumes. Le traitement frigorifique des denrées comprend la réfrigération, entre l'ambiance et θc (en pratique 0 °C), et la congélation, au-dessous de − 10 °C (généralement entre − 18 et − 25 °C). Les produits congelés du commerce sont dits « surgelés » lorsqu'ils sont de bonne qualité initiale et ont été congelés, emballés et conservés à −18 °C et sont vendus congelés aux consommateurs. La surgélation est un contrat de confiance entre l'industrie et les consommateurs.

Dates clés de la maîtrise du froid

| DATES CLÉS DE LA MAÎTRISE DU FROID | |

| William Cullen (Grande-Bretagne) obtient de la glace par évaporation d'eau sous vide. | |

| Jacob Perkins (Londres) invente une machine frigorifique à compression d'éther éthylique ; elle est fabriquée industriellement. | |

| Ferdinand Carré (France) invente la machine frigorifique à absorption (ammoniac-eau), fabriquée en série l'année suivante. | |

| Charles Tellier (France) construit un compresseur à éther méthylique ; un tel appareil est installé en | |

| Premier transport de viande réfrigérée entre Rouen et Buenos Aires sur Frigorifique. Transport en retour de 25 t de viande réfrigérée. En | |

| La première machine frigorifique est installée dans les abattoirs de Chicago (États-Unis). | |

| S. W. Carver (États-Unis) forge le mot air-conditioning pour les équipements de réfrigération d'entrepôts de coton. A. d'Arsonval et F. Bordas (France) découvrent le procédé de lyophilisation. Dès | |

| Willis Carrier (États-Unis) établit le diagramme de l'air humide pour le calcul des installations de climatisation. | |

| Clarence Birdseye (États-Unis) lance la production de denrées surgelées et fonde la société Birdseye-Seafood Co. | |

| Première fabrication de réfrigérateurs ménagers à absorption, fonctionnant au pétrole (États-Unis). | |

| Willis Carrier prend le Fréon II (R 11) comme fluide frigorifique pour son compresseur. | |

Les fluides frigorigènes

Les dispositifs de production du froid, qu'ils soient à usage domestique, commercial ou industriel, sont des circuits fermés dans lesquels circule un fluide de travail, le fluide frigorigène. Au cours d'un cycle, celui-ci s'évapore et se condense selon les conditions qui lui sont imposées. Les frigorigènes satisfont à des critères thermodynamiques, chimiques et économiques. Thermodynamiques : les températures d'évaporation et de condensation doivent être comprises entre le point triple et le point critique ; l'évaporation doit se produire à basse température, en fonction du niveau de froid recherché. Chimiques : le fluide ne doit pas être corrosif à l'égard du circuit. Très peu de substances pures ou de mélanges satisfont à ces exigences. Les substances pures qui sont utilisées aujourd'hui sont l'ammoniac, certains dérivés halogénés du méthane et de l'éthane et, enfin, l'eau, qui entre dans les systèmes de climatisation à absorption.

L'ammoniac a de bonnes caractéristiques techniques. Il est peu coûteux et peu sensible à la présence d'eau ou d'air, mais il est inflammable et toxique, ce qui limite pratiquement son emploi à certains équipements industriels de stockage de denrées. Plusieurs fluides halogénés (chlorofluorocarbures) ont de bonnes propriétés thermodynamiques et de transfert de chaleur ; ils sont inodores et ne sont pas toxiques. Ceux qui sont complètement halogénés sont chimiquement très stables. Mais ils exercent une action nocive sur l'environnement : rejetés dans le milieu ambiant, ils diffusent jusque dans la stratosphère, où leurs molécules sont cassées par le rayonnement ultraviolet. Le chlore libéré réagit avec l'ozone, il apparaît de l'oxygène et de l'oxyde de chlore, ce qui déclenche une suite de réactions cycliques complexes qui détruit progressivement la couche d'ozone. C'est pourquoi le protocole de Montréal (révisé à Londres en 1990) prévoit l'arrêt de la production et de l'utilisation des composés halogénés les plus stables, dont les frigorigènes R 11 (CCl3F), R 12 (CCl2F2) et R 115 (C2ClF5). Actuellement, l'industrie chimique recherche des produits de substitution. Ceux qui sont à l'étude présentent des propriétés thermodynamiques et technologiques admissibles ; ils ne sont pas toxiques ou ne le sont que faiblement, mais ils sont moins stables parce que partiellement hydrogénés. Enfin, l'eau sert de frigorigène dans les climatiseurs à absorption. Dans ces installations, le point froid est supérieur à 0 °C ; le mélange frigorigène/absorbant est constitué par le couple eau/solution de bromure de lithium.

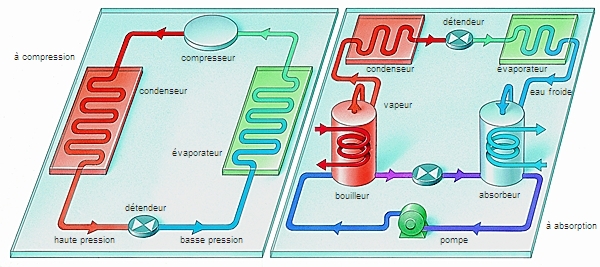

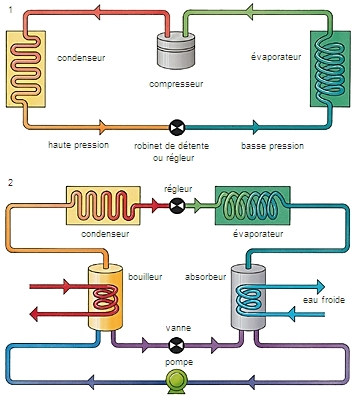

Principes du système frigorifique

Les machines frigorifiques fonctionnent selon un principe qui se décrit à l'aide du diagramme pression/température du frigorigène. Dans le milieu à refroidir, qui est maintenu à la température θ, un évaporateur (qui est un échangeur) est parcouru par le frigorigène liquide. Sa pression, p0, est suffisamment basse pour qu'il s'évapore à la température θ0 (inférieure à θ) en prélevant à ce milieu la chaleur d'évaporation. θ0 et p0 sont la température et la pression d'évaporation. La vapeur délivrée par l'évaporateur est comprimée à une pression pc, telle que la température de condensation θc (température de vapeur saturante) soit supérieure à celle du milieu extérieur naturel. La vapeur se condense dans un second échangeur, le condenseur, qui est refroidi par le milieu naturel (θ ext). Le fluide frigorigène est ramené de la pression pc à la pression d'évaporation p0 par passage à travers un orifice de détente, le détendeur. Une machine frigorifique comporte donc au total quatre éléments fondamentaux : – l'évaporateur, où le frigorigène liquide passe à l'état vapeur, à basse température θ0 et à basse pression p0 ;– un dispositif élévateur de pression, de p0 à pc, qui peut être un compresseur mécanique ou l'ensemble absorbeur-générateur d'un système à absorption ;– le condenseur, où la vapeur comprimée à la pression de condensation pc se liquéfie à la température θc ;– le détendeur, dispositif abaisseur de pression de pc à p0.

Le principe décrit est celui des machines frigorifiques, dont l'effet utile est l'effet frigorifique de l'évaporateur. Un autre arrangement consiste à utiliser la chaleur de condensation pour chauffer un milieu : c'est la pompe à chaleur. Dans ce cas, l'évaporateur prélève de la chaleur au milieu naturel extérieur (air, eau, sol), qui est plus froid que le milieu à chauffer ; le condenseur rejette la chaleur dans l'enceinte à chauffer. Une même machine peut servir à climatiser un local en été et à le chauffer en hiver : la pompe à chaleur réversible (plus correctement « inversible »). Enfin, le sommet de l'art consiste à accoupler un milieu à chauffer avec un milieu à refroidir, par exemple chauffer une piscine avec la chaleur extraite d'une patinoire pour la formation et l'entretien de la glace. Ce système, appelé parfois thermofrigopompe, est particulièrement performant.

Le rendement d'une machine est le rapport du gain (l'effet recherché) à la dépense consentie pour l'obtenir. Pour les machines frigorifiques, il se définit comme le rapport de la puissance échangée de l'évaporateur à celle fournie au compresseur. Il serait égal au rendement de Carnot, si la machine était parfaite. Ce rendement peut être supérieur à un, ce qui ne correspond pas à celui des moteurs, toujours inférieur à un. Pour éviter tout malentendu, le rendement d'un système frigorifique est appelé coefficient de performance, ou C.O.P.

Évaporateurs, détendeurs et compresseurs

Les évaporateurs sont alimentés en liquide basse pression par le détendeur de façon à échanger la puissance thermique la plus grande possible sans que le liquide frigorigène parvienne au compresseur, ce qui provoquerait un « coup de liquide », fatal aux clapets d'aspiration. Les évaporateurs sont alimentés par injection directe ou par regorgement. Dans l'injection directe, le frigorigène détendu, qui contient déjà une certaine proportion de vapeur, est directement envoyé vers l'évaporateur, où il est totalement évaporé. Le détendeur est du type thermostatique : il module l'injection du fluide de façon que la surchauffe (différence entre la température de la vapeur sortant et la température d'évaporation) reste comprise dans une fourchette entre 3 et 5 °C. Ce mode d'alimentation simple convient à tous les fluides mais la puissance de l'évaporateur ne peut être maximale. Aussi est-il réservé aux machines de petite et de moyenne puissance. Pour les réfrigérateurs et congélateurs domestiques, la détente est assurée par un simple tube capillaire.

Dans le type d'alimentation par regorgement, le frigorigène détendu transite par le séparateur de liquide basse pression, réservoir où sont séparées les phases vapeur et liquide. Seul le liquide circule dans l'évaporateur, où il est partiellement évaporé. Le mélange liquide-vapeur revient au séparateur, d'où le liquide est recyclé. Le détendeur a pour fonction de maintenir le niveau de liquide dans la bouteille séparatrice. Il peut être du type à flotteur basse pression ou du type électrique ou électronique. Dans le premier cas, le déplacement du flotteur actionne un clapet ; dans le second cas, il commande un robinet solénoïde par l'intermédiaire d'un relais électrique ou électronique. Dans l'alimentation par regorgement, l'échange thermique de l'évaporateur est maximisé. Par contre, ce système, plus complexe et plus coûteux que le système à injection directe, ne se justifie que pour les équipements industriels de grande puissance.

Pour passer de la basse pression à celle de la condensation, le fluide frigorigène traverse un compresseur, entraîné par un moteur ou par un dispositif à absorption. Les compresseurs frigorifiques sont volumétriques et polycylindriques ; ils peuvent être à pistons, à vis ou de type centrifuge. Les compresseurs à vis et centrifuges sont réservés aux grosses installations frigorifiques industrielles ou aux équipements de grande puissance pour la climatisation. Pour les plus petites machines qui fonctionnent au R 12, tout risque de fuite est éliminé par un carter étanche qui enferme le compresseur et le moteur d'entraînement. Cet ensemble motocompresseur est hermétique.

Les systèmes à absorption sont fondés sur la différence de solubilité du frigorigène dans un solvant et sur le déplacement d'équilibre des phases vapeur et liquide selon les conditions de température et de pression. La vapeur basse pression est dissoute dans l'absorbeur. Cette dissolution étant exothermique, la température de l'absorbeur doit être maintenue à une valeur voisine de celle du condenseur. Dans les climatiseurs, le couple le plus utilisé est l'eau et une solution aqueuse de bromure de lithium. Pour les machines frigorifiques, le frigorigène est de l'ammoniac et le solvant est de l'eau.

Réfrigération, congélation

La réfrigération consiste à refroidir un produit à une température supérieure à sa température de congélation, θc. Aucune perturbation grave ne s'ensuit ; un organe vivant reste vivant, alors qu'il est tué par congélation. Ainsi, les fruits et les légumes continuent à vivre en chambre froide. La conservation se fait au-dessus de la température critique propre à chaque espèce (entre − 0,5 et + 16 °C) : 12 °C pour les bananes, 4 °C pour la plupart des pommes européennes, 0 °C pour les pommes américaines, les poires et les fruits d'été. Certaines espèces fruitières restent immatures pendant quelque temps, puis elles mûrissent et enfin entrent en sénescence et pourrissent. La conservation par le froid doit intervenir pendant la première période et la mise sur le marché avant la maturation ou à son début. La durée de conservation varie entre une semaine pour les fraises à 0 °C et un an pour les pommes golden delicious à 0 °C. Dans les chambres froides à atmosphère appauvrie en oxygène et en CO2, la durée d'entreposage est augmentée jusqu'à 30 %. Ce stockage en atmosphère contrôlée n'est utilisé actuellement que pour les pommes. Pour les tissus morts (viandes, poissons), la conservation se fait pratiquement à la température de congélation commençante, 0 °C. Ces substances évoluent en se dégradant, des réactions biochimiques altérant leurs qualités nutritionnelles et organoleptiques. La durée de conservation est de l'ordre de une à quatre semaines à 0 °C. Le refroidissement des carcasses de bœuf et de mouton ne doit pas être trop rapide pour que la viande devienne tendre. Si le refroidissement initial est trop rapide (en dessous de 10 °C, dans les 10 heures qui suivent l'abattage), les viandes sont atteintes de « contracture » et ne peuvent plus être attendries, à moins qu'elles ne soient traitées par la « stimulation électrique » : une décharge électrique appliquée à l'animal dès sa mort. Dans ce cas, la viande mûrit normalement, même après un énergique refroidissement initial.

En début de congélation, la glace ne se forme qu'à l'extérieur des cellules. Mais, l'apparition du premier cristal intracellulaire perturbant la répartition de l'eau, la propagation rapide du front de glace et l'augmentation de volume due au gel créent un choc, probablement responsable de la mort des cellules et tissus vivants. Par contre, si le contenu cellulaire a été préalablement concentré, par diffusion d'un cryoprotecteur, et si le refroidissement est correctement programmé (même jusqu'à la température de l'azote liquide, − 196 °C), les cellules retrouvent leur viabilité après réchauffage. Sur ce principe fonctionnent les banques de sperme, de moelle, d'embryons….

À la décongélation se produit une exsudation, d'autant plus abondante que la congélation a été menée plus lentement. L'exsudat, dû à une réhydratation imparfaite, résulte de l'entraînement du protoplasme hors des cellules dont les membranes ont été lésées. Autre difficulté : les germes microbiens et fongiques (champignons), qui ont cessé de se développer à basse température, reviennent en force avec le réchauffement. Ces observations montrent l'importance des traitements préalables à la congélation, la nécessité d'une hygiène stricte et d'un maniement rigoureux de la chaîne du froid.