tunnel

(anglais tunnel, du français tonnelle)

Galerie souterraine pratiquée pour donner passage à une voie de communication.

TRAVAUX PUBLICS

Introduction

Si l'homme a très tôt entrepris le creusement de tunnels, essentiellement à des fins d'irrigation, ce n'est qu'à partir du xixe s. que la réalisation d'ouvrages souterrains (tunnels, galeries, ouvrages d'assainissement, etc.) s'est réellement développée : l'apparition de moyens de transports et de nouvelles techniques (automobile, chemin de fer, hydroélectricité…) a exigé la création de tels ouvrages, dont la construction a été rendue possible par les transformations radicales des moyens d'exécution (emploi de matériels de perforation mécanique et recours aux explosifs).

Les travaux souterrains sont en plein essor et devraient le rester encore longtemps. Le développement des voies de communication à grande vitesse (T.G.V., autoroutes) nécessitent, en effet, la construction d'ouvrages d'art, en particulier de tunnels. Par ailleurs, en ville, la densité du tissu urbain et l'accroissement de la population imposent la solution souterraine aux problèmes de circulation et d'équipements. Les avancées faites en mécanique des sols ainsi que les progrès réalisés dans les méthodes de creusement, de soutènement et de revêtement permettent d'exécuter des ouvrages souterrains en toute sécurité dans tous les terrains ; ils contribuent à accélérer leur rythme de construction.

Construire un tunnel, ouvrage entièrement exécuté dans le sol, reste cependant une opération lente et d'un coût élevé, car tributaire d'un certain nombre d'aléas, liés essentiellement au comportement souvent imprévisible des terrains encaissants.

Méthodes de construction, matériels de creusement

Introduction

En dehors des ouvrages situés à relativement faible profondeur et construits à ciel ouvert, au fond d'une tranchée à l'abri de soutènements verticaux, la majorité des tunnels est creusée dans le sol soit à l'explosif soit de façon mécanique.

Creusement à l'explosif

Le choix du plan de tir conditionne tant sur le plan économique que technique la réalisation du futur tunnel. Il doit avoir pour résultat une fissuration minimale du rocher proche du profil théorique, afin d'éviter les survolumes de béton (ou hors-profils), ainsi qu'une fragmentation suffisante des déblais à évacuer.

Le plan de tir consiste, à partir de forages généralement parallèles, à créer d'abord une cavité initiale, ou bouchon, située au centre du futur tunnel puis à élargir la section par étapes successives, pour enfin permettre le découpage du parement en voûte, piédroits (côtés) et radier (base). Afin d'éviter l'apparition de dommages dans les constructions avoisinantes, des contrôles, en particulier la mesure de la vitesse de vibration, sont effectués en permanence pendant toute la durée des travaux.

Creusement mécanique

Depuis une vingtaine d'années, l'apparition de nouvelles machines à forer a nécessité la réalisation d'études géologiques et géotechniques très poussées. En effet, compte tenu de l'investissement important que représente ce type de machines, il est nécessaire de bien connaître le site du futur tunnel : résistance, dureté, état de fracturation de la roche, stabilité du terrain à court terme, granulométrie, portance… L'analyse de tous ces paramètres permet de choisir la machine qui est la mieux adaptée au terrain.

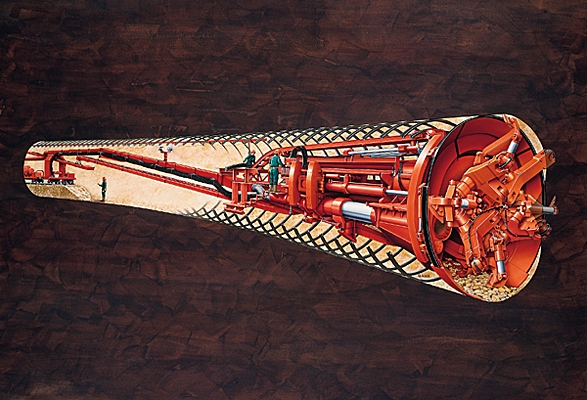

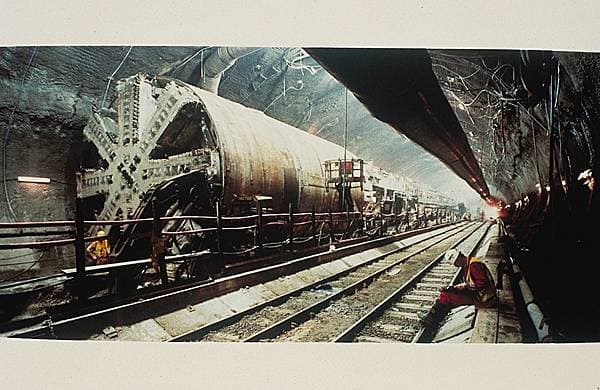

Les machines à forer le rocher, capables d'excaver désormais les roches les plus dures, sont réparties en deux grandes familles : les tunneliers ou machines à attaque globale et les machines à attaque partielle ou ponctuelle. Les tunneliers creusent en pleine section, c'est-à-dire qu'ils excavent la totalité de la section du tunnel en une seule fois : ils sont munis le plus souvent à l'avant d'un plateau circulaire d'un diamètre sensiblement égal à celui de la galerie, tournant autour d'un axe confondu avec celui de la galerie ; le plateau, appelé tête de foration, porte les outils de creusement du terrain (molettes, pics). L'évacuation des déblais se fait en général par rails. Les tunneliers sont utilisés essentiellement pour le percement de galeries relativement longues et peuvent permettre, si c'est nécessaire, d'attaquer les roches les plus dures. Les machines à attaque partielle n'abattent qu'une partie de la section à la fois. Elles sont composées d'une tête, de faible dimension par rapport à la section à excaver, munie de pics d'abattage et située à l'extrémité d'un bras mobile, qui permet de forer progressivement toute la section, de bras et d'organes de foration, portés par un châssis automoteur le plus souvent mû par des chenilles. Ces machines servent essentiellement à l'excavation de roches de dureté moyenne.

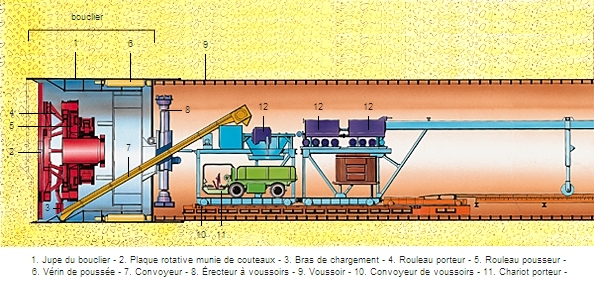

Le creusement de tunnels dans des terrains meubles et aquifères est réalisé à l'aide de machines spécialement conçues : les boucliers. Ils forment une carapace métallique et assument différentes fonctions, à commencer par la protection des parois de l'excavation entre le front de taille et le revêtement mis en place immédiatement derrière. La stabilité du front de taille est quant à elle assurée soit par blindage partiel réalisé par panneaux mobiles équipant les boucliers ouverts, soit par pression. Celle-ci est exercée par la tête rotative pleine section des boucliers rotatifs, ou par l'air comprimé des boucliers à air comprimé, ou encore par la boue bentonique des boucliers à bentonite. La partie avant est munie d'une trousse coupante destinée à pénétrer dans le terrain au pourtour de l'excavation. Les opérations de terrassement sont effectuées à l'intérieur et à l'abri des boucliers. Le domaine d'utilisation privilégié des boucliers est celui des tunnels de petit diamètre en site urbain (émissaires, galeries de service). Ils s'emploient aussi pour de plus gros diamètres associés à un rabattement de nappe ou à un traitement préalable du sol par injection ou congélation. Ces techniques réduisent la perméabilité et améliorent la résistance des terrains rencontrés.

Types de soutènements

Introduction

Le soutènement joue un rôle déterminant dans la construction des tunnels puisqu'il assure pendant les travaux la stabilité des parois de l'excavation ou au moins y participe. Il peut également dans certains cas faire fonction de revêtement définitif. Les divers procédés mis en œuvre dépendent essentiellement des terrains rencontrés et peuvent être classés en deux grandes catégories : les soutènements agissant par supportage, utilisés dans les terrains meubles, et les soutènements agissant par confinement, utilisés dans les terrains de bonne tenue.

Soutènement par supportage

Dans ce cas, le terrain ayant une faible résistance propre ne peut assurer lui-même sa stabilité, car il se décomprime rapidement. Le soutènement du type cintres métalliques ou voussoirs préfabriqués aura donc pour rôle de « supporter » le terrain et d'éviter ainsi tout risque d'éboulement.

Les cintres métalliques constituent une ossature généralement discontinue, en forme d'arc ou de portique, disposée selon la section transversale du tunnel. Ils sont le plus souvent en profilés métalliques. Leur efficacité dépend de la façon dont ils sont bloqués contre le terrain : c'est pourquoi, de plus en plus, le contact est réalisé par un béton projeté armé d'un treillis soudé, assurant une continuité dans le blindage. Les voussoirs préfabriqués sont assemblés pour constituer des anneaux circulaires. Chaque anneau comporte de six à dix voussoirs sensiblement identiques entre eux en dehors du voussoir de clé conçu pour constituer le clavage de l'anneau. Ces voussoirs peuvent être en béton armé ou en fonte et sont spécialement employés dans les tunnels creusés avec un bouclier. Le vide situé entre le terrain et l'extrados des voussoirs est comblé par des injections de bourrage et d'étanchéité.

Soutènement par confinement

Dans ce cas, le terrain joue le rôle essentiel. Le soutènement a pour unique fonction de développer sur les parois de l'excavation une contrainte radiale de confinement permettant au terrain de se soutenir lui-même. Les boulons, le béton projeté armé ou non, employés seuls ou en association les uns avec les autres ou avec des cintres métalliques, assurent ce type de soutènement.

Les boulons sont des tiges d'acier ancrées dans des trous forés perpendiculairement à la voûte. Ils constituent en quelque sorte une armature pour le terrain. Ils sont soit mis en précontrainte, soit scellés au terrain sur toute leur longueur à la résine ou au mortier de ciment.

Le béton projeté est mis en place dans des terrains où les venues d'eau sont faibles. Sa mise en œuvre peut se faire par voie sèche (l'eau est incorporée au mélange juste avant la projection) ou par voie humide (l'eau est incorporée au moment de la préparation). Sa résistance à la traction est assurée par une armature en treillis soudé ou par des fibres métalliques ajoutées au mélange avant projection.

Contrôles, entretien, réparation

Les méthodes de construction s'appuient sur un contrôle continu par auscultation de l'ouvrage en cours de travaux. L'auscultation consiste à réaliser à l'aide de capteurs des mesures de déplacement des parois de l'ouvrage et de contrainte dans le revêtement, et permet de vérifier l'efficacité du soutènement et l'influence des travaux sur l'environnement. Pendant l'exploitation de l'ouvrage, ces mesures peuvent être poursuivies afin de surveiller en permanence l'état du tunnel (systèmes d'alarme équipant les capteurs) et par suite de procéder rapidement aux travaux de remise en état ou de confortement nécessaires.

Les travaux d'entretien courant doivent être exécutés régulièrement en coordination avec la surveillance de l'ouvrage, afin d'assurer des conditions de sécurité suffisantes pour l'exploitation, une prévention contre les dégradations et de retarder l'échéance des grosses réparations. Ces travaux peu coûteux et ne faisant pas appel à des techniques particulières concernent essentiellement le maintien en état des dispositifs d'étanchéité intérieurs, le nettoyage des ouvrages en radier et piédroits, le rejointoiement des maçonneries et le remplacement d'éléments défectueux.

Les travaux de réparation nécessitent souvent des moyens techniques importants et sont donc généralement très coûteux. Quand ils sont nécessaires, ils concernent dans la plupart des cas le rétablissement de la liaison terrain-revêtement.

Les plus longs tunnels

Les plus longs tunnels routiers du monde sont ceux de Lærdal, en Norvège (24,5 km, ouvert en 2000), du Saint-Gothard, en Suisse (16,3 km), de l'Arlberg (14 km), en Autriche, du Mont-Cenis (13,7 km) [dit « de Fréjus »], entre la France et l'Italie, du Mont-Blanc (11,6 km).

Avec les tunnels du Seikan (53,85 km, dont 23,3 km sous la mer), mis en service en 1988, et de Dai Shimizu (22,23 km), mis en service en 1980, le Japon possède deux des plus longs tunnels ferroviaires du monde. Mais, le tunnel du Saint-Gothard construit en 2016 entre Ertsfled (Suisse) et Bodio (Italie) remporte le record avec 57 km de voies ferroviaires souterraines ; à titre de comparaison, le Simplon (19,8 km), en Suisse, a été mis en service en 1906. Le tunnel sous la Manche, avec 50,5 km de long, dont 38 km sous la mer, constitue le plus long tunnel sous-marin du monde.

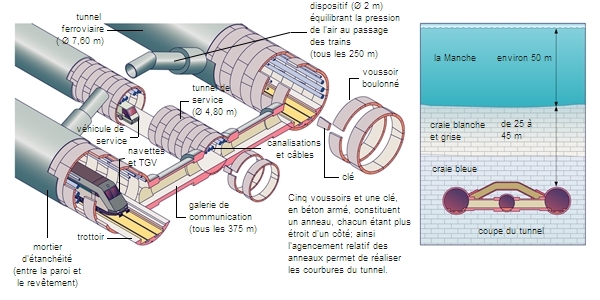

Le tunnel sous la Manche : Eurotunnel

Il s'agit d'un double tunnel ferroviaire long d'environ 50 km, dont 38 km sous le détroit de la Manche. Des trains navettes embarquent voitures et passagers, d'autres trains-navettes sont réservés au trafic de fret. Les deux tunnels unidirectionnels, d'un diamètre de 7,60 m, sont parallèles et distants de 30 m. Une troisième galerie plus petite (4,80 m de diamètre) placée entre les deux tunnels, auxquels elle est reliée tous les 375 m, assure la ventilation, la sécurité et la maintenance. Les tunnels, situés à une profondeur moyenne de 40 m sous le fond de la Manche, soit au maximum à 100 m au-dessous du niveau de la mer, ont été forés à l'aide de tunneliers, presque entièrement dans la craie bleue, terrain imperméable particulièrement adapté au creusement. Leurs extrémités ainsi que la galerie de service, moins profonde, ont été réalisées, grâce à des tunneliers spécialement conçus, dans des zones faillées aquifères, préalablement injectées d'un mélange de ciment et d'argile. Les parois de l'ensemble de l'ouvrage sont revêtues de voussoirs en béton armé ou en fonte, mis en place par les tunneliers. Projet franco-britannique adopté en 1986, le tunnel a été inauguré le 6 mai 1994.

La sécurité dans les tunnels

Des accidents dans des tunnels routiers ont eu lieu de tout temps et dans tous les pays, y compris les plus industrialisés. Les accidents conduisant à une catastrophe sont essentiellement ceux qui donnent naissance à des incendies dans des tunnels longs. Mais les tunnels sont aussi susceptibles de deux autres importantes catastrophes d'origine naturelle : les effondrements et l'inondation. En Europe, une attention particulière est portée aux conditions de sécurité des tunnels depuis le dramatique incendie survenu le 24 mars 1999 dans le tunnel du Mont-Blanc (39 victimes). Certains tunnels d'Europe en exploitation depuis longtemps ont été conçus à une époque où les possibilités techniques et les conditions de transport étaient très différentes de celles d'aujourd'hui. On observe donc des conditions de sécurité disparates, que l'on s'efforce à présent d'améliorer.